مفاهیم انبار

مقدمهانبار در اقتصاد کشور ما اهمیت فراوانی دارد، زیرا درصد قابل توجهی از دارائی های سازمان ها در موجودی های انبار آنها انباشته شده است، همچنین اداره انبارها سخت و گران است و سازمان ها درصددند تا بهترین عمل بهینه ای را که متضمن حداقل هزینه باشد را معین نمایند و در این راستا از فنون و علم مدیریت انبارها، بهره ای شایان می برند چرا که زمان و هزینه و دقت از عناصر اصلی تصمیمگیری بشمار می آید. جهت تصحیح سیستم های انبارداری و طراحی متناسب آنها تکیه بر دانش و تکنیک های متنوع حاصل از رشته های مختلف، جهت حذف اتلاف ها (اتلاف ناشی از تولید بیش از حد نیاز، اتلاف ناشی از خرید بیش از حد کالا، اتلاف ناشی از دوباره کاری یا ضایعات نمودن کالا، اتلاف ناشی از حرکت های اضافی در محیط کار، اتلاف ناشی از فرآیندهای ناقص، اتلاف ناشی از انتظار تامین کالا، اتلاف ناشی از نقل و انتقالات، اتلاف ناشی از زمان، اتلاف ناشی از اختصاص فضای اضافه برای کالا) ضروریست.

مباحث این وبلاگ براساس چندین سال تجربه اینجانب در زمینه انبار و مدیریت انبار گردآوری شده است که برخی مباحث بنا به روش های علمی و تجربی استفاده شده در اکثر صنایع و شرکت های تولیدی در ایران و حاصل از اجراء می باشد در این وبلاگ سعی شده است به صورت چکیده و عملی اصول مدیریت انبارهای صنعتی بیان شود.

دلایل نگهداری موجودیها و انبار کردن آنها:

- امکان دسترسی به موقع به مواد و کالای مورد نیاز.

- تعیین بهترین الگوی سفارش دهی و بهترین مقدار موجودی.

- استفاده از تخفیفهای کلی در خرید عمده از تامین کننده کالا.

- عدم توقف عملیات تولید و زیان ناشی از آن، در صورت خرید یا تولید نشدن پیش از موعد مصرف کالا.

- کاهش آثار ناشی از نوسانات قیمتها در تامین مواد و کالا.

- جلوگیری از افزایش دفعات و مراحل خرید مواد و کالا و هزینه های سفارش آن (کاهش دفعات خرید باعث کاهش هزینه سفارش می شود).

- امکان برنامه ریزی دقیق تولید بر اساس موجودی های انبار.

- مراقبت و نگهداری کالاها از سرقت، صدمه، ضایعه و طبقه بندی یا قفسه بندی صحیح اقلام.

- جوابگویی مطمئن به تغییرات احتمالی در افزایشتقاضایمصرف.

قابلیت ها و مهارت های انباردار:

- آشنایی کامل با عملیات دریافت، جابجایی، انبارش، تحویل کالا.

- آشنایی کامل به اصول انبارداری، کدگذاری کالا، آشنایی به انواع سندهای انبار.

- تسلط و آشنایی کامل با مواد اولیه، قطعات، محصولات نیمه ساخته، تمام شده و ضایعات.

- توانایی کار با رایانه و سیستم نرم افزاری انبار.

- آشنایی با سیستم گردش موجودی FIFO و LIFO.

- آشنایی با مشخصات جابجایی، انبارش و Layout انبارها.

- آشنایی با مباحث لجستیکی مرتبط با انبار.

- آشنایی با اصول ایمنی در انبارها.

- آشنایی با اصول ساماندهی و آراستگی محیط کار (5S).

- آشنایی با روش های کنترل موجودی (حداقل موجودی، حداکثر موجودی، نقطه سفارش، میزان بهینه سفارش و...).

- آشنایی با تعریف فروشندگان و تولیدکنندگان کالا، کارپردازان، واحدهای درخواست کننده کالا (مراکز هزینه)، افراد تحویل گیرنده کالا.

وظایف عمومی مدیریت انبار (Warehousing Management):

- توصیه و پیشنهاد روش های انبارداری و اصلاح روش های موجود.

- اقتصادی کردن عملیات انبار و انبارداری.

- برنامه ریزی و کنترل موجودی های کالا در انبار.

- نظارت بر انجام عملیات انبارداری و تحویل گرفتن، نگهداری و تحویل کالا.

- مشخص نمودن دستور العمل بازرسی، بازبینی و بازنگری موجودیهای کالا در انبار و حفاظت انبارها.

- ایجاد هماهنگی و برقراری ارتباط اصولی و روشمند با سایر واحدها.

- اداره کارکنان و سازماندهی انبار.

- نظارت بر اجرای صحیح محلیابی و جانمایی اقلام انبار و تجهیزات انبار.

- سرویسدهی و خدماترسانی و همکاری با سایر واحدها.

- سر و سامان دادن وضعیت انبارها و حل و فصل مسائل مربوط به اداره انبارها.

- هدفمند نمودن روش طبقهبندی موجودیهای کالا و نحوه چیدن، قرار دادن، جابجایی و حمل آنها در انبار.

اهداف برنامهریزی مدیریت انبار:

- کاهش هزینههای انبار و نگهداری کالا، انجام فعایت های ضروری به صورت کارا.

- ارائه اطلاعات صحیح و دقیق به سایر بخش ها.

- حفظ و نگهداری مناسب کلیه اقلام در انبارها.

- کاهش هر گونه ضایعات و صدمات و آسیب رساندن به کالاهای موجود در انبار.

- ارائه خدمات موثر و جلب همکاری و رضایت سایر بخشها و کارکنان.

- کاهش میزان سرمایهگذاریها و پایین نگه داشتن حجم سرمایهگذاریها در انبار.

- سرعت بخشیدن به امور جاری و عملیاتی انبار.

- بکارگیری و آموزش کارکنان انبار با مهارتهای انبار.

- ارائه بهینه خدمات و برقراری ارتباط منطقی روشمند با کلیه قسمتها.

- تعداد انبارهایی که باید ساخته شوند و بهترین اندازه هر انبار.

- خدمت دهی بالا به مشتری.

هزینه های انبارداری:

هزینه های انبارداری را در دو بخش می توان بررسی کرد:

1 – در بخش پروژه ساخت و پیاده سازی انبار: شامل هزینه های طراحی، ساخت، استقرار فضا و ساختمان انبار، هزینه تجهیز و خرید وسایل حمل بار، پیاده سازی سیستم انبار، خرید نرم افزار و سخت افزار مورد نیاز، هزینه های قفسه بندی و محدوده بندی، هزینه های ایمنی و انرژی انبار.

2 – هزینه های عملکردی: شامل فقدان برنامه برای مدیریت انبار، عملکرد نامناسب مدیریت انبار، عدم پیاده سازی سیستم کنترل موجودی و سفارشات مناسب، هزینه ناشی از فقدان برنامه خرید، فقدان سیستم حمل و نقل مناسب، فقدان کنترل کیفی و کمی اقلام ورودی به انبار، فقدان سیستم مناسب توزیع.

تعریف انبار و کالا:

بطورکلی انبار محل و مکانی (تحت کنترل) است، که یک یا چند نوع کالای بازرگانی، صنعتی، مواد اولیه یا فرآورده های مختلف به طور منظم، طبقه بندی و صحیح در آن برای مدتی نگهداری می شود.

کالا:هرگونه ملزومات، قطعات یدکی ماشین آلات، ماشین آلات تولید، مواد اولیه، قطعات نیمه ساخته، محصول نهایی، ابزار تولید و ساخت، اقلام مصرفی غیر مستقیم تولید و ساخت، تجهیزات رایانه ای، ملزومات اداری، کالای تجاریکه برای تولید یا پشتیبانی تولید یا فروش یا انجام خدمات استفاده می شود و تحت کنترل انبار می باشد، کالا نامیده می شود.

انبارداری و انبارش کالا (Warehousing and Storage):

به عملیات دریافت، تخلیه، بارگیری و نگهداری کالاهای مورد نیاز افراد و سازمان در مکان هایی با شرایط مناسب، صحیح و تحویل به موقع آنها به مصرف کننده، اطلاق می شود، انبارداری شامل سیستمهای قرار گرفتن جنس در انبار و ایجاد روشها و اعمال مدیریت کنترل موثر از زمان ورود تا لحظه تحویل است.

به عبارت دیگر انبارداری عبارت است، از دریافت جنس یا کالا از خارج یا داخل سازمان و نگهداری آن طبق نظم و اصولی که متضمن سهولت در تحویل دادن (صدور) و تحویل گرفتن (ورود) باشد.

جهت اطلاع بیشتر مراجعه شود به "برخی مباحث مدیریت انبار" و "نمونه روش اجرایی انبارداری و مدیریت انبار"

انواع موجودی کالا:

اقلام مواد اولیه مستقیم بر مصرف تولید (Raw Materials): شامل انواع مواد اولیه یا خام مصرفی بکارگیری جهت تولید محصول یا کالای دیگر می باشد.

اقلام مصرفی غیر مستقیم تولید: شامل روانکارها، قطعات تند مصرف ماشین آلات، قطعات یدکی ماشین آلات (Spare Parts)، ابزارهای مرتبط با ماشین آلات و... که در روند تولید یا پشتیبانی تولید استفاده می شود.

محصول نهایی (Finished Goods): کالایی که مطابق سفارش مشتری یا بازار فروش، کلیه مراحل تولید و ساخت را طی کرده و تأییدیه های لازم کیفیت را دریافت کرده و آماده فروش و عرضه به مشتری باشد، محصول نهایی شناخته می شود.

ملزومات (Supplies): لوازم خدماتی، ساختمانی، بهداشتی، رفاهی، اداری را ملزومات گویند.

قطعات نیمه ساخته (Goods In Process) Work In Process: کلیه قطعات میانی تولید شده (یک یا چند مرحله تولید انجام شده باشد) که پس از مونتاژ یا عملیات تکمیلی محصول نهایی را تشکیل می دهند.

کالای امانی: کلیه کالاهایی که به صورت امانت در اختیار تحویل گیرنده یا سازمان قرارگرفته و انتظار می رود تا پس از طی اقدامات مربوطه به سازمان یا تحویل دهنده عودت داده شود.

کالا یا محصول نامنطبق: به هر قطعه یا محصولی که در هر یک از مراحل تولید مشخص شود، که مطابق با خواسته های سیستم کیفیت یا بازار فروش نباشد یا مستهلک و غیر قابل تولید باشد اطلاق می گردد، که این کالاها بعد از تعیین تکلیف شدن، ترمیم و به چرخه تولید بر می گردد یا غیر قابل ترمیم وضایعات شناخته می شوند.

کالای تجاری خریداری شده جهت فروش: این سری از کالاها شامل اجناسی هستند که توسط سازمان خریداری شده و بدون هیچ گونه تغییری در آنها برای فروش عرضه می گردد.

ضایعات یا اقلام اسقاطی: هر گونه کالا یا محصول نامنطبق که قابل تعمیر یا ترمیم نباشد و جهت صدور برای بازیافت یا فروش در انبار نگهداری می شود.

دارایی ثابت: کالاهایی هستند که سازمان آنها را نگه میدارد تا فرایند تولید کالاهای دیگر (ماننده: ماشین آلات تولیدی، زمین، ساختمان و...) یا ارائه خدمات به سازمان یا مشتریان (مثل رایانه، میز، کمد اداری و...) تسهیل گردد (مصرف نمی شوند).

در انبار قبل از هر کاری باید کالاها شناسایی شده و با توجه به تعاریف فوق هنگام تعریف هر کالا نوع آن که می تواند یکی از موارد زیر باشد مشخص می شود:

مواد خام – کالای نیمه ساخته – کالای ساخته شده – دارایی ثابت – کالای تجاری – کالای مصرفی - ضایعات.

موجودی کالا عبارت است از: دارائی های شهودی یا بعبارتی دیگر ذخیره ای از مواد و کالاست که برای مدت زمانی مشخص به صورت ثابت نگهداری می شود، کالاهای نامشهود جزء موجودی نمی باشد.

مدیریت موجودی: موادی که باید انبار گردند و مقدار هر یک از مواد.

عوامل موثر در چیدمان و انبارش کالا در انبار:

- محل و موقعیت و شکلظاهری و نوع ساختمان انبار و محل درب های ورودی و خروجی.

- امکانات و تجهیزات انبار، وسائل حمل و نقل داخل انبار.

- خصوصیات فیزیکی کالا شامل وزن و سنگینی، نوع بسته بندی، به عنوان مثال: اجسام نگینتر را در کف انبار یا قفسه چیده و اجسام سبکتر را در قفسه های بالاتر قرار می دهند، کالاهایی که دارای بسته بندی مناسب بوده و دارای شرایط پذیرش انبارش روی هم را داشته باشند روی هم قرار گرفته و فضای کمتری را اشغال می کنند.

- خصوصیات کیفی کالا شامل مدت فساد، سریع الاشتعال بودن، قابلانفجار و سمیبودن.

- میزان تقاضا و مراجعه به کالا، به عنوان مثال محل قرارگیری کالاهای پر گردش باید طوری باشد تا در زمان تحویل گرفتن یا تحویل دادن به کمترین جابجایی ها نیاز باشد.

- تشابه کاربردی و ذاتی، مراحل انجام کار و هم گروهی، همه اقلام هم خانواده را که به نوعی با یکدیگر مرتبط هستند در مکانهای مشترک و حتی المقدور نزدیک به هم قرار می گیرد.

- تجزیه و تحلیل وگروه بندیABC (مراجعه شود به بخش برخی مباحث مدیریت انبار).

- اندازه ابعاد کالا: برای تعیین فضای هر نوع کالا باید ابتدا به حجم و اندازه آن به دقت توجه کرد تا در فضا،وقت و هزینه حمل صرفه جویی شود.

فعالیت های اصلی در انبار عبارتند از :دریافت – جابجایی- نگهداری – تحویل.

عوامل موثر در انتخاب بهترین اندازه انبار:

- تعداد محصولات.

- نوع تقاضا برای هر محصول، مقدار تغییرات، میانگین سفارش.

- شاخصه های فیزیکی محصولات بخصوص اندازه و وزن.

- شرایط انبارش خاص نظیر کنترل دما، بسته بندی و... .

- سطح هدف برای خدمت دهی به مشتری.

- زمان های انتظار تامین مواد و زمان انتظار تعهد شده به مشتریان.

- اقتصادی بودن مقیاس.

- انواع تجهیزات جابجایی مواد، جانمایی انبار.

انبار از لحاظ فرم ساختمانی:

- انبارهای کاملا پوشیده: مکانی که از تمام اطراف بسته باشد و دارای سقف، درب و ایمنی کامل می باشد.

- انبارهای سرپوشیده یا هانگارد: این انبار دارای سقف بوده ولی چهار طرف آن باز یا با فنس محصور است، این نوع انبارها کالاها را از باران و آفتاب حفظ می کند.

- انبار در محوطه های باز: این انبار به صورت محوطه ای بوده و با سیم خاردار یا فنس و بلوک حفاظت می شود و جهت نگهداری ماشین آلات و لوازم سنگین مورد استفاده قرار می گیرد.

محل انبار می بایست تحت کنترل باشد معمولا از انبارهای دور باز جهت نگهداری ماشین آلات و لوازم سنگین استفاده می شود به طوری که جابجایی کالا در آن نمی تواند از دید انباردار پنهان بماند، قطعات کوچک، سبک در انبارهای کاملا پوشیده نگهداری می شوند.

انواع انبار براساس نوع انبارش:

انبار مواد اولیه: کلیه مواد اولیه مندرج در لیست مواد اولیه (BOM) که جهت تولید محصول استفاده می گردد در این انبار ذخیره می شود.

انبار محصول نهایی: کلیه محصولات تولید شده آماده عرضه به مشتری و بازار.

انبار ضایعات: محل قرار گیری ضایعات بدون بازگشت تولید، جهت بازیافت یا فروش نگهداری می شود.

انبار قطعات و ملزومات: کلیه ابزارآلات تولید و ساخت، قطعات یدکی ماشین آلات، اقلام مصرفی غیر مستقیم تولید، تجهیزات رایانه ای و اداری، لوازم خدماتی، محوطه سازی، بهداشتی و رفاهی، کالاهای تجاری در این انبار ذخیره می گردد.

انبار نیمه ساخته: مکانی جهت نگهداری قطعات حین تولید، قطعاتی که از شکل مواد اولیه خارج شده و یک یا چند مرحله تولید یا مونتاژ روی آن انجام گرفته باشد ولی هنوز به محصول کامل در نیامده باشند.

انبار کالای امانی: کالایی در این انبار نگهداری می شود که به صورت امانت در اختیار سازمان باشد و در آینده به امانت دهنده عودت داده می شود.

انواع سند های اصلی انبار:

در زیر به شرح چند نمونه از اسناد مهم انبار پرداخته و اطلاعات تکمیلی و نحوه استفاده از آنها در روش اجرایی انبار و روش اجرایی خرید در ادامه مبحث توضیح داده شده است.

رسید موقت انبار:

فرمی است موقت و ارزش آن تا صدور رسید قطعی انبار است و زمانی از آن استفاده می شود که نیاز به انجام پروسه هایی برای امکان صدور رسید قطعی لازم باشد، عموماً رسید موقت انبار جهت کنترل اقلام از نظر مقداری و کیفی قبل از رسید دائم صادر می شود، این فرم از نظر حسابداری مبنای عملیات نمی باشد.

هرگاه کالایی وارد انبار می شود ابتدا رسید موقت شده بعد از انجام کنترل های لازم رسید قطعی و دائم صادر می شود.

رسید انبار:

از مهم ترین اسناد رایج انبار است و به آن رسید دائم هم می گویند، انبار به محض این که کالایی تحویل گرفت، اقدام به تکمیل و صدور رسید انبار بعد از رسید موقت و کنترل های لازم می نماید. این رسید به منزله تایید نهایی تحویل کالا تلقی می شود.

برگ درخواست کالا از انبار:

برای این که هر واحدی اعم از واحدهای تولیدی و غیر تولیدی اجناس مورد نیاز خود را از انبار دریافت کند، بوسیله ی تکمیل فرم درخواست کالا تقاضای خود را به اطلاع انبار می رساند، فرم در خواست کالا از انبار تکمیل و به امضای واحد متقاضی رسیده و توسط مدیر مربوطه تائید و برای تحویل گرفتن اجناس مورد نیاز به انبار مربوطه مراجعه می شود.

انبادار بر حسب موجودی و مشخصات اجناس یا کالای مورد تقاضا و صحت برگ درخواست کالا از انبار چنانچه اجناس یا کالای مورد تقاضا موجود باشد اقدام به تحویل کالای درخواستی متقاضی و صدور سند حواله انبار می نماید، در غیر اینصورت در صورت نداشتن موجودی اقدام به تهیه و تنظیم فرم درخواست خرید کالا و ارجاع آن به واحد تدارکات و خرید می نماید.

حواله انبار:

از مهم ترین اسناد رایج دیگر انبار حواله انبار است، انبار بعد از دریافت فرم درخواست کالا از انبار و تحویل هر گونه کالا از انبار به واحدهای متقاضی یا خریداران و خروج کالا از انبار اقدام به صدور سند حواله نموده و این سند به منزله تایید نهایی خروج کالا از انبار می باشد و در حسابداری انبار ریالی و ثبت سند می گردد.

برگ سفارش خرید:

برگ سفارش خرید خرید فرمی است که توسط انبار در صورت کسری موجود کالاها و با در نظر گرفتن سیستم کنترل موجودی صادر و با استفاده از آن واحد بازرگانی و خرید قادر است اقلام را به استناد آن خریداری و کالای مورد نیاز را تامین نماید.

آشنایی با اصول اولیه انبار و انبارداری

مقدمهانبار در اقتصاد کشور ما اهمیت فراوانی دارد، زیرا درصد قابل توجهی از دارائی های سازمان ها در موجودی های انبار آنها انباشته شده است، همچنین اداره انبارها سخت و گران است و سازمان ها درصددند تا بهترین عمل بهینه ای را که متضمن حداقل هزینه باشد را معین نمایند و در این راستا از فنون و علم مدیریت انبارها، بهره ای شایان می برند چرا که زمان و هزینه و دقت از عناصر اصلی تصمیمگیری بشمار می آید. جهت تصحیح سیستم های انبارداری و طراحی متناسب آنها تکیه بر دانش و تکنیک های متنوع حاصل از رشته های مختلف، جهت حذف اتلاف ها (اتلاف ناشی از تولید بیش از حد نیاز، اتلاف ناشی از خرید بیش از حد کالا، اتلاف ناشی از دوباره کاری یا ضایعات نمودن کالا، اتلاف ناشی از حرکت های اضافی در محیط کار، اتلاف ناشی از فرآیندهای ناقص، اتلاف ناشی از انتظار تامین کالا، اتلاف ناشی از نقل و انتقالات، اتلاف ناشی از زمان، اتلاف ناشی از اختصاص فضای اضافه برای کالا) ضروریست.

مباحث این وبلاگ براساس چندین سال تجربه اینجانب در زمینه انبار و مدیریت انبار گردآوری شده است که برخی مباحث بنا به روش های علمی و تجربی استفاده شده در اکثر صنایع و شرکت های تولیدی در ایران و حاصل از اجراء می باشد در این وبلاگ سعی شده است به صورت چکیده و عملی اصول مدیریت انبارهای صنعتی بیان شود.

دلایل نگهداری موجودیها و انبار کردن آنها:

- امکان دسترسی به موقع به مواد و کالای مورد نیاز.

- تعیین بهترین الگوی سفارش دهی و بهترین مقدار موجودی.

- استفاده از تخفیفهای کلی در خرید عمده از تامین کننده کالا.

- عدم توقف عملیات تولید و زیان ناشی از آن، در صورت خرید یا تولید نشدن پیش از موعد مصرف کالا.

- کاهش آثار ناشی از نوسانات قیمتها در تامین مواد و کالا.

- جلوگیری از افزایش دفعات و مراحل خرید مواد و کالا و هزینه های سفارش آن (کاهش دفعات خرید باعث کاهش هزینه سفارش می شود).

- امکان برنامه ریزی دقیق تولید بر اساس موجودی های انبار.

- مراقبت و نگهداری کالاها از سرقت، صدمه، ضایعه و طبقه بندی یا قفسه بندی صحیح اقلام.

- جوابگویی مطمئن به تغییرات احتمالی در افزایشتقاضایمصرف.

قابلیت ها و مهارت های انباردار:

- آشنایی کامل با عملیات دریافت، جابجایی، انبارش، تحویل کالا.

- آشنایی کامل به اصول انبارداری، کدگذاری کالا، آشنایی به انواع سندهای انبار.

- تسلط و آشنایی کامل با مواد اولیه، قطعات، محصولات نیمه ساخته، تمام شده و ضایعات.

- توانایی کار با رایانه و سیستم نرم افزاری انبار.

- آشنایی با سیستم گردش موجودی FIFO و LIFO.

- آشنایی با مشخصات جابجایی، انبارش و Layout انبارها.

- آشنایی با مباحث لجستیکی مرتبط با انبار.

- آشنایی با اصول ایمنی در انبارها.

- آشنایی با اصول ساماندهی و آراستگی محیط کار (5S).

- آشنایی با روش های کنترل موجودی (حداقل موجودی، حداکثر موجودی، نقطه سفارش، میزان بهینه سفارش و...).

- آشنایی با تعریف فروشندگان و تولیدکنندگان کالا، کارپردازان، واحدهای درخواست کننده کالا (مراکز هزینه)، افراد تحویل گیرنده کالا.

وظایف عمومی مدیریت انبار (Warehousing Management):

- توصیه و پیشنهاد روش های انبارداری و اصلاح روش های موجود.

- اقتصادی کردن عملیات انبار و انبارداری.

- برنامه ریزی و کنترل موجودی های کالا در انبار.

- نظارت بر انجام عملیات انبارداری و تحویل گرفتن، نگهداری و تحویل کالا.

- مشخص نمودن دستور العمل بازرسی، بازبینی و بازنگری موجودیهای کالا در انبار و حفاظت انبارها.

- ایجاد هماهنگی و برقراری ارتباط اصولی و روشمند با سایر واحدها.

- اداره کارکنان و سازماندهی انبار.

- نظارت بر اجرای صحیح محلیابی و جانمایی اقلام انبار و تجهیزات انبار.

- سرویسدهی و خدماترسانی و همکاری با سایر واحدها.

- سر و سامان دادن وضعیت انبارها و حل و فصل مسائل مربوط به اداره انبارها.

- هدفمند نمودن روش طبقهبندی موجودیهای کالا و نحوه چیدن، قرار دادن، جابجایی و حمل آنها در انبار.

اهداف برنامهریزی مدیریت انبار:

- کاهش هزینههای انبار و نگهداری کالا، انجام فعایت های ضروری به صورت کارا.

- ارائه اطلاعات صحیح و دقیق به سایر بخش ها.

- حفظ و نگهداری مناسب کلیه اقلام در انبارها.

- کاهش هر گونه ضایعات و صدمات و آسیب رساندن به کالاهای موجود در انبار.

- ارائه خدمات موثر و جلب همکاری و رضایت سایر بخشها و کارکنان.

- کاهش میزان سرمایهگذاریها و پایین نگه داشتن حجم سرمایهگذاریها در انبار.

- سرعت بخشیدن به امور جاری و عملیاتی انبار.

- بکارگیری و آموزش کارکنان انبار با مهارتهای انبار.

- ارائه بهینه خدمات و برقراری ارتباط منطقی روشمند با کلیه قسمتها.

- تعداد انبارهایی که باید ساخته شوند و بهترین اندازه هر انبار.

- خدمت دهی بالا به مشتری.

هزینه های انبارداری:

هزینه های انبارداری را در دو بخش می توان بررسی کرد:

1 – در بخش پروژه ساخت و پیاده سازی انبار: شامل هزینه های طراحی، ساخت، استقرار فضا و ساختمان انبار، هزینه تجهیز و خرید وسایل حمل بار، پیاده سازی سیستم انبار، خرید نرم افزار و سخت افزار مورد نیاز، هزینه های قفسه بندی و محدوده بندی، هزینه های ایمنی و انرژی انبار.

2 – هزینه های عملکردی: شامل فقدان برنامه برای مدیریت انبار، عملکرد نامناسب مدیریت انبار، عدم پیاده سازی سیستم کنترل موجودی و سفارشات مناسب، هزینه ناشی از فقدان برنامه خرید، فقدان سیستم حمل و نقل مناسب، فقدان کنترل کیفی و کمی اقلام ورودی به انبار، فقدان سیستم مناسب توزیع.

تعریف انبار و کالا:

بطورکلی انبار محل و مکانی (تحت کنترل) است، که یک یا چند نوع کالای بازرگانی، صنعتی، مواد اولیه یا فرآورده های مختلف به طور منظم، طبقه بندی و صحیح در آن برای مدتی نگهداری می شود.

کالا:هرگونه ملزومات، قطعات یدکی ماشین آلات، ماشین آلات تولید، مواد اولیه، قطعات نیمه ساخته، محصول نهایی، ابزار تولید و ساخت، اقلام مصرفی غیر مستقیم تولید و ساخت، تجهیزات رایانه ای، ملزومات اداری، کالای تجاریکه برای تولید یا پشتیبانی تولید یا فروش یا انجام خدمات استفاده می شود و تحت کنترل انبار می باشد، کالا نامیده می شود.

انبارداری و انبارش کالا (Warehousing and Storage):

به عملیات دریافت، تخلیه، بارگیری و نگهداری کالاهای مورد نیاز افراد و سازمان در مکان هایی با شرایط مناسب، صحیح و تحویل به موقع آنها به مصرف کننده، اطلاق می شود، انبارداری شامل سیستمهای قرار گرفتن جنس در انبار و ایجاد روشها و اعمال مدیریت کنترل موثر از زمان ورود تا لحظه تحویل است.

به عبارت دیگر انبارداری عبارت است، از دریافت جنس یا کالا از خارج یا داخل سازمان و نگهداری آن طبق نظم و اصولی که متضمن سهولت در تحویل دادن (صدور) و تحویل گرفتن (ورود) باشد.

جهت اطلاع بیشتر مراجعه شود به "برخی مباحث مدیریت انبار" و "نمونه روش اجرایی انبارداری و مدیریت انبار"

انواع موجودی کالا:

اقلام مواد اولیه مستقیم بر مصرف تولید (Raw Materials): شامل انواع مواد اولیه یا خام مصرفی بکارگیری جهت تولید محصول یا کالای دیگر می باشد.

اقلام مصرفی غیر مستقیم تولید: شامل روانکارها، قطعات تند مصرف ماشین آلات، قطعات یدکی ماشین آلات (Spare Parts)، ابزارهای مرتبط با ماشین آلات و... که در روند تولید یا پشتیبانی تولید استفاده می شود.

محصول نهایی (Finished Goods): کالایی که مطابق سفارش مشتری یا بازار فروش، کلیه مراحل تولید و ساخت را طی کرده و تأییدیه های لازم کیفیت را دریافت کرده و آماده فروش و عرضه به مشتری باشد، محصول نهایی شناخته می شود.

ملزومات (Supplies): لوازم خدماتی، ساختمانی، بهداشتی، رفاهی، اداری را ملزومات گویند.

قطعات نیمه ساخته (Goods In Process) Work In Process: کلیه قطعات میانی تولید شده (یک یا چند مرحله تولید انجام شده باشد) که پس از مونتاژ یا عملیات تکمیلی محصول نهایی را تشکیل می دهند.

کالای امانی: کلیه کالاهایی که به صورت امانت در اختیار تحویل گیرنده یا سازمان قرارگرفته و انتظار می رود تا پس از طی اقدامات مربوطه به سازمان یا تحویل دهنده عودت داده شود.

کالا یا محصول نامنطبق: به هر قطعه یا محصولی که در هر یک از مراحل تولید مشخص شود، که مطابق با خواسته های سیستم کیفیت یا بازار فروش نباشد یا مستهلک و غیر قابل تولید باشد اطلاق می گردد، که این کالاها بعد از تعیین تکلیف شدن، ترمیم و به چرخه تولید بر می گردد یا غیر قابل ترمیم وضایعات شناخته می شوند.

کالای تجاری خریداری شده جهت فروش: این سری از کالاها شامل اجناسی هستند که توسط سازمان خریداری شده و بدون هیچ گونه تغییری در آنها برای فروش عرضه می گردد.

ضایعات یا اقلام اسقاطی: هر گونه کالا یا محصول نامنطبق که قابل تعمیر یا ترمیم نباشد و جهت صدور برای بازیافت یا فروش در انبار نگهداری می شود.

دارایی ثابت: کالاهایی هستند که سازمان آنها را نگه میدارد تا فرایند تولید کالاهای دیگر (ماننده: ماشین آلات تولیدی، زمین، ساختمان و...) یا ارائه خدمات به سازمان یا مشتریان (مثل رایانه، میز، کمد اداری و...) تسهیل گردد (مصرف نمی شوند).

در انبار قبل از هر کاری باید کالاها شناسایی شده و با توجه به تعاریف فوق هنگام تعریف هر کالا نوع آن که می تواند یکی از موارد زیر باشد مشخص می شود:

مواد خام – کالای نیمه ساخته – کالای ساخته شده – دارایی ثابت – کالای تجاری – کالای مصرفی - ضایعات.

موجودی کالا عبارت است از: دارائی های شهودی یا بعبارتی دیگر ذخیره ای از مواد و کالاست که برای مدت زمانی مشخص به صورت ثابت نگهداری می شود، کالاهای نامشهود جزء موجودی نمی باشد.

مدیریت موجودی: موادی که باید انبار گردند و مقدار هر یک از مواد.

عوامل موثر در چیدمان و انبارش کالا در انبار:

- محل و موقعیت و شکلظاهری و نوع ساختمان انبار و محل درب های ورودی و خروجی.

- امکانات و تجهیزات انبار، وسائل حمل و نقل داخل انبار.

- خصوصیات فیزیکی کالا شامل وزن و سنگینی، نوع بسته بندی، به عنوان مثال: اجسام نگینتر را در کف انبار یا قفسه چیده و اجسام سبکتر را در قفسه های بالاتر قرار می دهند، کالاهایی که دارای بسته بندی مناسب بوده و دارای شرایط پذیرش انبارش روی هم را داشته باشند روی هم قرار گرفته و فضای کمتری را اشغال می کنند.

- خصوصیات کیفی کالا شامل مدت فساد، سریع الاشتعال بودن، قابلانفجار و سمیبودن.

- میزان تقاضا و مراجعه به کالا، به عنوان مثال محل قرارگیری کالاهای پر گردش باید طوری باشد تا در زمان تحویل گرفتن یا تحویل دادن به کمترین جابجایی ها نیاز باشد.

- تشابه کاربردی و ذاتی، مراحل انجام کار و هم گروهی، همه اقلام هم خانواده را که به نوعی با یکدیگر مرتبط هستند در مکانهای مشترک و حتی المقدور نزدیک به هم قرار می گیرد.

- تجزیه و تحلیل وگروه بندیABC (مراجعه شود به بخش برخی مباحث مدیریت انبار).

- اندازه ابعاد کالا: برای تعیین فضای هر نوع کالا باید ابتدا به حجم و اندازه آن به دقت توجه کرد تا در فضا،وقت و هزینه حمل صرفه جویی شود.

فعالیت های اصلی در انبار عبارتند از :دریافت – جابجایی- نگهداری – تحویل.

عوامل موثر در انتخاب بهترین اندازه انبار:

- تعداد محصولات.

- نوع تقاضا برای هر محصول، مقدار تغییرات، میانگین سفارش.

- شاخصه های فیزیکی محصولات بخصوص اندازه و وزن.

- شرایط انبارش خاص نظیر کنترل دما، بسته بندی و... .

- سطح هدف برای خدمت دهی به مشتری.

- زمان های انتظار تامین مواد و زمان انتظار تعهد شده به مشتریان.

- اقتصادی بودن مقیاس.

- انواع تجهیزات جابجایی مواد، جانمایی انبار.

انبار از لحاظ فرم ساختمانی:

- انبارهای کاملا پوشیده: مکانی که از تمام اطراف بسته باشد و دارای سقف، درب و ایمنی کامل می باشد.

- انبارهای سرپوشیده یا هانگارد: این انبار دارای سقف بوده ولی چهار طرف آن باز یا با فنس محصور است، این نوع انبارها کالاها را از باران و آفتاب حفظ می کند.

- انبار در محوطه های باز: این انبار به صورت محوطه ای بوده و با سیم خاردار یا فنس و بلوک حفاظت می شود و جهت نگهداری ماشین آلات و لوازم سنگین مورد استفاده قرار می گیرد.

محل انبار می بایست تحت کنترل باشد معمولا از انبارهای دور باز جهت نگهداری ماشین آلات و لوازم سنگین استفاده می شود به طوری که جابجایی کالا در آن نمی تواند از دید انباردار پنهان بماند، قطعات کوچک، سبک در انبارهای کاملا پوشیده نگهداری می شوند.

انواع انبار براساس نوع انبارش:

انبار مواد اولیه: کلیه مواد اولیه مندرج در لیست مواد اولیه (BOM) که جهت تولید محصول استفاده می گردد در این انبار ذخیره می شود.

انبار محصول نهایی: کلیه محصولات تولید شده آماده عرضه به مشتری و بازار.

انبار ضایعات: محل قرار گیری ضایعات بدون بازگشت تولید، جهت بازیافت یا فروش نگهداری می شود.

انبار قطعات و ملزومات: کلیه ابزارآلات تولید و ساخت، قطعات یدکی ماشین آلات، اقلام مصرفی غیر مستقیم تولید، تجهیزات رایانه ای و اداری، لوازم خدماتی، محوطه سازی، بهداشتی و رفاهی، کالاهای تجاری در این انبار ذخیره می گردد.

انبار نیمه ساخته: مکانی جهت نگهداری قطعات حین تولید، قطعاتی که از شکل مواد اولیه خارج شده و یک یا چند مرحله تولید یا مونتاژ روی آن انجام گرفته باشد ولی هنوز به محصول کامل در نیامده باشند.

انبار کالای امانی: کالایی در این انبار نگهداری می شود که به صورت امانت در اختیار سازمان باشد و در آینده به امانت دهنده عودت داده می شود.

انواع سند های اصلی انبار:

در زیر به شرح چند نمونه از اسناد مهم انبار پرداخته و اطلاعات تکمیلی و نحوه استفاده از آنها در روش اجرایی انبار و روش اجرایی خرید در ادامه مبحث توضیح داده شده است.

رسید موقت انبار:

فرمی است موقت و ارزش آن تا صدور رسید قطعی انبار است و زمانی از آن استفاده می شود که نیاز به انجام پروسه هایی برای امکان صدور رسید قطعی لازم باشد، عموماً رسید موقت انبار جهت کنترل اقلام از نظر مقداری و کیفی قبل از رسید دائم صادر می شود، این فرم از نظر حسابداری مبنای عملیات نمی باشد.

هرگاه کالایی وارد انبار می شود ابتدا رسید موقت شده بعد از انجام کنترل های لازم رسید قطعی و دائم صادر می شود.

رسید انبار:

از مهم ترین اسناد رایج انبار است و به آن رسید دائم هم می گویند، انبار به محض این که کالایی تحویل گرفت، اقدام به تکمیل و صدور رسید انبار بعد از رسید موقت و کنترل های لازم می نماید. این رسید به منزله تایید نهایی تحویل کالا تلقی می شود.

برگ درخواست کالا از انبار:

برای این که هر واحدی اعم از واحدهای تولیدی و غیر تولیدی اجناس مورد نیاز خود را از انبار دریافت کند، بوسیله ی تکمیل فرم درخواست کالا تقاضای خود را به اطلاع انبار می رساند، فرم در خواست کالا از انبار تکمیل و به امضای واحد متقاضی رسیده و توسط مدیر مربوطه تائید و برای تحویل گرفتن اجناس مورد نیاز به انبار مربوطه مراجعه می شود.

انبادار بر حسب موجودی و مشخصات اجناس یا کالای مورد تقاضا و صحت برگ درخواست کالا از انبار چنانچه اجناس یا کالای مورد تقاضا موجود باشد اقدام به تحویل کالای درخواستی متقاضی و صدور سند حواله انبار می نماید، در غیر اینصورت در صورت نداشتن موجودی اقدام به تهیه و تنظیم فرم درخواست خرید کالا و ارجاع آن به واحد تدارکات و خرید می نماید.

حواله انبار:

از مهم ترین اسناد رایج دیگر انبار حواله انبار است، انبار بعد از دریافت فرم درخواست کالا از انبار و تحویل هر گونه کالا از انبار به واحدهای متقاضی یا خریداران و خروج کالا از انبار اقدام به صدور سند حواله نموده و این سند به منزله تایید نهایی خروج کالا از انبار می باشد و در حسابداری انبار ریالی و ثبت سند می گردد.

برگ سفارش خرید:

برگ سفارش خرید خرید فرمی است که توسط انبار در صورت کسری موجود کالاها و با در نظر گرفتن سیستم کنترل موجودی صادر و با استفاده از آن واحد بازرگانی و خرید قادر است اقلام را به استناد آن خریداری و کالای مورد نیاز را تامین نماید.

برخی مباحث مدیریت انبار

نام گذاری کالا:

برای نام مواد اولیه می توان به صورت نام خام آن که ترکیبی از شکل مثل (رول، شیت، نوار و... ) + ابعاد متریال + نام تجاری مواد + نوع و جنس، ماهیت و مشخصه فنی، مشخصات ذاتی، مشخصات عملکردی و... قرار داده و بعد از یک مرحله تولید یا مونتاژ معمولا به صورت نام محصول تجاری+ مشخصه فنی + شماره OP (یا مرحله) و محصول نهایی به صورت نام محصول تجاری + مشخصه های ذاتی و عملکردی شناخته می شود، همچنین ملاحظاتی که در ادامه در بحث مراحل طبقه بندی و کد گذاری خواهد آمد می تواند در نام گذاری استفاده شود.

نام کالاهای مصرفی و قطعات و لوازم ادرای و قطعات یدکی ماشین آلات و ... می تواند شامل نام تجاری و عمومی همراه نوع، جنس، ماهیت، مشخصه های ذاتی، ابعاد کالا، کشور سازنده، شرکت سازنده و همچنین ملاحظاتی که در ادامه در بحث مر احل طبقه بندی و کد گذاری خواهد آمد در نام گذاری استفاده نمود.

کد گذاری کالا:

منظور از کد گذاری طبقه بندی کالا جهت ایجاد سیستم کنترل موجودی و پایگاه اطلاعاتی اقلام می باشد، عدم استفاده از کد برای کالا باعث ایجاد نابسامانی در طبقه بندی کالا می شود.

اهداف کد گذاری:

1 – شناسایی یکسان اقلام در تمام سازمان از طریق اختصاص فقط یک نام و کد به هر کالا.

2 – تقسیم موجودی ها به تعدادی گروه و نیز تقسیم هر گروه به دسته های کوچکتر به نحوی که اقلام مشابه در دسته های کنترل پذیر قرار گیرند.

3 – ایجاد مبنای اطلاعاتی قابل اطمینان و صحیح برای سیستم اطلاعات مدیریت.

4- قابلیت ایجاد بانک اطلاعاتی اقلام.

5 – فراهم کردن امکان پردازش الکترونیکی داده ها و نصب سیستم های مکانیزه.

6 – یکنواخت سازی کالا.

7 – ایجاد زبان مشترک برای ارتباط واحدهای تدارکات، انبار، حسابداری، طراحی مهندسی و... .

8 – ایجاد سیستم خود کنترلی جهت افزایش نیافتن بی رویه تنوع کالا.

مراحل طبقه بندی وکدگذاری موجودی های کالا در انبار:

1 - شناسایی و صورت برداری موجودیهای کالا: فعالیتی است که برای جمع آوری اطلاعات به منظور افزایش آگاهی، معرفت و علم نسبت به کالا از ابتدای شروع بکار هر سازمان آغاز و تا پایان حیات سازمان ادامه می یابد و شامل تعیین نام، جنس، ماهیت، مشخصات فنی و ذاتی، گروه بندی، تعیین واحد کالا، محل مصرف و... می باشد.

2 - طبقه بندی، دسته بندی و گروه بندی کالا: تقسیم بندی کالاها به گروه های مختلف از نظر شباهت ها و تفاوت ها، بگونه ای که هر گروه دارای مشخصات مشابه باشند، عمل گروه بندی وقتی که در سطح کلی انجام گرفت باز هم ادامه می یابد و هر گروه به زیر گروه های کوچکتر تقسیم و این زیر گروه ها نیز می تواند به گروه های کوچکتر تقسیم شوند، طبقه بندی می تواند بر اساس مشخصاتِ مراحل کار و تولید پروسه، طبق طرح و پروژه های مختلف در دست اجرای سازمان، و همچنین بر طبق مشخصه های "کاربردی" و "ماهیتی" کالا انجام گیرد.

3 - کد گذاری موجودیهای کالا بر اساس روش منطقی و مورد قبول: کد گذاری اقلام را به عنوان جایگزینی از علایم به جای شرح آن می توان معرفی کرد، کدگذاری شماره بندی منظم و منطقی کالا بر حسب طبقات و گروه های هم خانواده می باشد.

می توان شناسایی کالا (بند 1) را در 5 مرحله انجام داد:

1– تعریف روابط بین اقلام: اقلامی که همراه با هم یک سیستم عملیاتی تولیدی یا پشتیبانی را تشکیل می دهند، مثلا مشخص نمودن کلیه اقلام در حوزه "لجستیک".

2- شناسایی اهداف و ماموریت کالا (کلاس کالا): مثلا حوزه "لجستیک" شامل کلاس "حمل و نقل" می باشد.

3- شناسایی اولیه اقلام یا نام های پایه مربوط به یک کلاس یا طیف: مثلا حوزه "لجستیک" شامل کلاس "حمل و نقل" و شامل اقلام انواع کامیون، اتوبوس، سواری، موتور سیکلت، تریلر و... می باشد.

4 – شناسایی مشخصه مشترک برای دسته های مختلف اقلام: مثلا حوزه "لجستیک" شامل کلاس "حمل و نقل" و شامل انواع اقلام "کامیون، اتوبوس، سواری، تریلر و .." می باشد که می توان عنوان "خودروهای سنگین" یا "خودروهای سبک" را برای نام های پایه این دسته به عنوان یک مشخصه کلی مشترک در نظر گرفت.

5 - تعیین مشخصات ذاتی کالا: مشخصات ذاتی، صفاتی هستند که ثابت و پایدارند و به هیچ عنوان از کالا جدا نمی شوند، به عنوان مثال مشخصه "فولادی" (جنس) یک کالا یا در مثال فوق تعداد محور جزء مشخصات ذاتی انواع خودرهای سنگین و سبک می تواند باشد و...، اگر مشخصات ذاتی کالا معین باشند چندگانگی نام و کد برای یک کالا حذف می شود و شرح کالا در تمام سازمان یکنواخت می شود، مشخصات ذاتی در شرح نام کالا قید و استفاده می شود، شناسایی مشخصات ذاتی فرآیند ژنریک سازی یعنی شناسایی کالاهای مشابه که با نام ها و شماره های متفاوت معرفی شده اند، را فراهم می کند.

برخی از اصول و شرایط طبقه بندی موجودیهای کالا:

1- موجودیهایی که دارای صفات و وجوه مشترک هستند یا کاربرد مشترک دارند در یک گروه طبقه بندی گردند.

2- احتیاجات مختلف یک موسسه به همراه شرایط و نیازهای همان موسسه مد نظر قرار می گیرد.

3- انعطاف پذیری و سادگی طبقه بندی کالا و قابل فهم بودن آن برای کلیه کارکنان موسسه در نظر گرفته شود.

4- نظام جامع و مدونی می بایست طراحی و پیاده و به موقع اجرا گذاشته شود که کلیه موجودیهای فعلی و آتی انبار را در بر گرفته و پوشش دهد.

5- گروه ها یا دسته های مختلف کالا باید بر اساس واحدهای شمارش رایج مشخص شوند.

6- روش طبقه بندی می بایست طوری انتخاب و تنظیم شود که در زمان اضافه کردن اقلام جدید طبقات گروه های کالا تغییر نکند و قابل جذب در سیستم مزبور باشد.

7- طبقه بندی موجودیها می بایست به نحوی انجام شود که در صورت استفاده از نرم افزارهای رایانه ای قابلیت انطباق را داشته باشد.

انواع روش های شناخته شده کدگذاری به شرح ذیل می باشد:

1) روش کدگذاری ساده با روش اعداد ترکیبی.

2) روش کد گذاری با حروف الفباء.

3) روش کد گذاری با حروف الفباء و اعداد.

4) روش کد گذاری با استفاده از حروف اول (نیومیک).

5) روش اعشاری یا روش دیویی (Dewey)

6) روش کد گذاری دسیمال یا دهدهی.

7) روش اعداد گروهی.

8) روش مخفی.

9) روش کدینگ ویژه.

10) روش کد کذاری میله ای یا بارکد.

در ادامه دو روش متداول و رایج کد گذاری مورد بحث قرار می گیرد:

روش کدینگ ویژه:

قبل از هرکاری ابتدا باید طبق مراحل طبقه بندی و نام گذاری کالا که بحث گردید، نسبت به دسته بندی و گروه بندی و تخصیص نام به کلیه اقلام اقدام نموده بر این اساس کلیه اقلام، کالاها و قطعات در انبارهای کارخانه را می توان بر اساس کدهای 6 الی 12 رقم تعریف شوند (تعداد ارقام کد بسته به سیاست های سازمان و مقدار فراوانی کالاهای یک سازمان و تعداد زیر گروها تعریف می شود). به عنوان مثال بصورت کد 8 رقمی کدگذاری می تواند به صورت زیر باشد:

بدین صورت که رقم اول ماهیت (مواد اولیه، کالای نیمه ساخته، محصول، قطعات یدکی و...)، دو رقم دوم کد گروه اصلی، دو رقم سوم کد گروه فرعی و سه رقم آخر کد سریال جنس باشد.

نمونه کد کالا یا اقلام انبار مربوط به مثال فوق: 43304010

در این مثال:

ماهیت (اولین رقم سمت چپ): ارقام 1 تا 9 را شامل می شود و طبق این سیاست تعریف شده 9 نوع ماهیت قابل تعریف می باشد. منظور از ماهیت: مواد اولیه، نیمه ساخته، محصول، قطعات یدکی و ملزومات، ضایعات و... می باشد

کد گروه اصلی: ارقام 01 الی 99 شامل می شود، که طبق این سیاست تعریف شده تعداد 99 گروه اصلی برای هر ماهیت قابل تعریف می باشد.

کد گروه فرعی: ارقام 01 الی 99 شامل می شود، تعداد 99 گروه فرعی برای هر گروه اصلی قابل تعریف می باشد.

کد قطعه (شماره سریال قطعه): ارقام 001 الی 999 شامل می شود، که می توان برای هر گروه فرعی تعداد مجموع 999، کالا را تعریف کرد.

یک مثال از کد گذاری 8 رقمی :

به عنوان مثال ماهیت مواد می تواند شامل (کد 1: مواد اولیه، کد 2: نیمه ساخته، کد 3: محصول، کد 4: قطعات یدکی و ملزومات، کد 5:ضایعات، الی.... 9) که می توان 9 نوع ماهیت تعریف کرد.

ما به عنوان نمونه قطعات یدکی و ملزومات (کد 4) را انتخاب کرده که می تواند دارای گروه های اصلی زیر باشد.

01: انواع فرزها، 02: انواع مته ها، 03: انواع برقوها، 04: انواع قلاویز و الماس، 05: انواع تیغچه و .... 34:لوازم الکترونیکی .... الی 99) که تعداد 99 نوع گروه اصلی قابل تعریف برای کالاهای با ماهیت قطعات یدکی و ملزومات قابل تعریف است.

و به عنوان نمونه در گروه اصلی 02، انواع مته ها گروه های فرعی زیر می تواند تعریف شود:

01 انواع مته معمولی، 02 انواع مته الماسه، 03 انواع مته سنتر، 04 انواه مته پخ، 05 انواع مته دوبل، 05 انواع گریدر والی .... 99 گروه فرعی قابل تعریف است.

و در آخر به عنوان نمونه برای گروه فرعی 01 یعنی انواع مته معمولی می توان کد کالاهای زیر را تعریف کرد:

001 مته معمولی نمره 1، 002 مته معمولی نمره 2، 003 مته معمولی نمره 3 و الی... 999، که تعداد 999 نوع کالا می توان برای انواع مته معمولی تعریف کرد.

حالا کد کالای "مته معمولی نمره 1" می شود:40201001

کد کالای "مته معمولی نمره 2" می شود: 40201002

و...

که در نمونه کدهای فوق از سمت چپ به راست عدد 4 نماینگر ماهیت کالا، 02 کد گروه اصلی، 01 کد گروه فرعی 001 و 002 کد سریال کالا می باشد.

همیشه می بایست یک دستورالعمل و یا روش کدگذاری تعریف نمود و کالاهای موجود در انبار مطابق دستورالعمل کدگذاری (کتابچه) که توسط انبار تهیه و تنظیم شده، کدگذاری گردد.

روش کد گذاری میله ای (بارکد Bar code):

روش کد گذاری میله ای که امروزه در جهان کاربردهای فراوانی یافته، کدهای میله ای مجموعه ای از کد یا اطلاعات حرفی و یا عددی هستند که به صورت میله ای روشن و تاریک نمایش داده می شوند و می تواند شامل اطلاعات مختلف از کالا باشد، خصوصیات کدهای میله ای عموما به طول و پهنا و باریک بودن و فضای خالی بین آنها مربوط می شود (هر شکل گرافیکی یک بارکد معرف یک کد حرفی یا عددی است)، صرفنظر از این که انبار چه شیوه ای را برای کدگذاری اقلام در نظر می گیرد، برای هر واحد کالا از یک نوع کالا می توان یک کد منحصربفرد تعریف کرد که کد گذاری شامل دو مرحله اصلی تعیین کلاس کد اقلام و تعیین سریال اقلام می باشد.

1 - تعیین کلاس کد اقلام: یک نماد (شماره) که معرف کلاس کالا می باشد تعیین می شود، که بر اساس طبقه بندی کالا که در مبحث "کد گذاری و طبقه بندی کالا" مورد بررسی قرار گرفت، تعیین می شود در اینجا منظور از کلاس همان اختصاص کد می باشد.

2 - تعیین سریال اقلام: می توان برای هر واحد کالا، کلاس آن کالا را با یک سریال همراه کرد (کلاس+ سریال)، سریال اشاره به یک قلم واحد مشخص از یک کالا می باشد یعنی اگر 100 واحد کالا از یک نوع کالا موجود باشد 100 سریال منحصر بفرد برای هر کالا معرفی می گردد و هر سریال حاوی اطلاعات کامل همان کالا می باشد.

در زمینه استفاده از بارکد، استانداردهای مختلفی مطرح گردیده و در برخی از آنها کد کالا فشرده شده و به همراه رقم آزمون درج می شود، هر کد میله معرف یک کد عددی یا حرفی می باشد (مراجعه شود به بخش "برخی از فناوری های مورد استفاده در انبار").

تعریف تامین کنندگان یا اشخاص، شرکت های طرف قرارداد:

در خصوص دسته بندی تامین کنندگان یا اشخاص یا شرکت ها طرف قرارداد خارج از کارخانه دستورالعمل کدگذاری تامین کنندگان که با در نظر گرفتن حیطه کاری صورت می پذیرد و در دفترچه تامین کنندگان نگهداری و در سیستم انبار تعریف می شود.

از جمله ارکان اصلی یک سیستم تدارکات و خرید وجود یک بانک اطلاعاتی از کلیه تامین کنندگان سازمان می باشد، که امکان برنامه ریزی خرید و دسترسی در کمترین زمان به تامین کننده خاص را فراهم می آورد.

برخی از حیطه کاری تأمین کنندگان (Suppliers):

-تامین کالا (فروشندگان) اقلام عمومی.

-تامین خدمات (آبکاری ، رنگ و...).

-تامین مواد اولیه.

-تامین حمل و نقل.

-تامین ابزار و تجهیزات اندازه گیری.

-تامین آموزشی.

-تامین خدمات آزمایشگاهی.

-تامین خدمات فنی.

تعریف مراکز هزینه:

مراکز هزینه شامل تمام قسمت های مختلف هزینه درون سازمانی اعم از تولیدی و غیر تولیدی می باشد که در زمینه تبادل کالا از/ به انبار درگیر می باشند که به عنوان مبدا و یا مقصد سندهای حواله و رسید انبار مد نظر قرار می گیرد، لیست مراکز هزینه ابتدا تهیه و مانند آنچه که در کد گذاری اقلام مطرح شد، مراکز هزینه در گروه های اصلی و فرعی طبقه بندی شده و کد سریال به هر مرکز هزینه اختصاص می یابد (کد گذاری می شوند).

تعریف مراکز تولیدی:

مراکز تولیدی شامل تمام قسمت های تولیدی مختلف سازمان می باشد که در زمینه تبادل مواد اولیه یا محصولات از/ به انبار درگیر می باشند.

تعریف دسته واحدهای شمارش:

هر قلم کالا دارای یک واحد شمارش می باشد که می تواند به صورت نمونه های ذیل باشد:

عدد – سانتی متر – میلی متر- متر - متر مربع - متر مکعب – کیلوگرم – گرم – تن – برگ – بسته – جعبه – جفت – جام – حلقه - دست – دستگاه – رول – شاخه – قوطی – کارتن – کپسول – لیتر – قطعه – شیت – بطری – کپسول – نوار - تخته و... .

کارتکس کالا:

کلیه عملیات ورود و خروج (رسید و حواله) یک کالا در کارتکس همان کالا ثبت می شود، که کارتکس کالا یا بصورت نرم افزاری که بعد از هر ورود و خروج کالا توسط نرم افزار بطور اتوماتیک تغییرات اعمال و یا بصورت فرم دستی، توسط انباردار، ثبت و نگهداری می شود، کلیه سوابق ورود و خروج و مانده موجودی یک کالا در این کارتکس قابل ردیابی و مشاهده می باشد.

مدیریت انبار با تجزیه و تحلیل نمودار ABC:

این تجزیه و تحلیل برگفته از اصل پارتو می باشد، بدین صورت که در مدیریت یک انبار، کالاها را می توان از نظر اهمیت به سه گروهAوBوCتقسیم کرد گروهAشامل اقلام مهم از نظر ارزش ریالی بوده و ارزش ریالی مصرف سالانه آنها حدود 80-70 درصد کل ارزش ریالی مواد و قطعات مصرفی در کارخانه را تشکیل می دهد، که معمولا تنوع کمتری دارند. اقلام گروهBاقلام دارای ارزش ریالی متوسط بوده و اقلام فوق حدود 20-15 درصد کل ارزش ریالی مواد مصرفی در کارخانه را تشکیل می دهند، گروهCشامل اقلام مصرفی کم ارزش بوده و ارزش ریالی مصرف سالانه آن حدود 10-5 درصد کل ارزش ریالی مواد و قطعات مختلف مصرفی در کارخانه که معمولا تنوع آن زیاد است، شامل می شود.

در این روش، حجم سرمایه درگیر موجودی هر کالا به صورت زیر محاسبه می شود.

حجم سرمایه درگیر موجودی هر محصول = تقاضای سالیانه محصول * ارزش هر واحد محصول

اقلام را بر اساس رابطه بالا محاسبه و سپس درصد حجم سرمایه درگیر موجودی برای هر محصول را محاسبه می کنیم و به صورت نزولی مرتب می کنیم:

حدود 15% کالای اول که 80% حجم سرمایه درگیر موجودی را دارا می باشد گروهA،30% دوم که حدود 15% حجم سرمایه درگیر موجود را دارا می باشد گروهBو 55% باقیمانده که 5% حجم سرمایه درگیر را دارا می باشند گروهCرا دربر خواهند داشت.

هدف از تحلیلABCشناخت مواد و اقلام مصرفی مهم در انبارها و توجه کافی به زمان سفارش، مقدار سفارش و نگهداری آنها در سیستم انبار است، معمولا اقلام گروه Aبه علت هزینه بالا تعداد کمتری در انبار نگهداری می شود و جهت عدم مواجه با کسری سیستم کنترل موجودی آنها دقیق تر و با فاصله زمانی کوتاه تر انجام می گیرد.

توسعه منابع عرضه برای اقلام گروه Aاولویت و اهمیت بیشتری نسبت به گروههایBوCخواهد داشت.

اقلام گروه Aنسبت به اقلام گروههایBوCنیاز به کنترل دقیقتر انبار داشته و اطلاعات موجودی اقلام فوق باید دقیقتر از دو گروه دیگر باشد.

شمارش دوره ای اقلامAمعمولا هر یک ماه یکبار و اقلامBهر سه ماه یکبار و اقلامCسالی یکبار می تواند باشد.

در گروه بندی مواد بصورتABCمی تواند علاوه بر گروه بندی بر اساس ارزش ریالی مواد، بر اساس پارامترهای زیر نیز موجودی ها را می توان جداگانه گروه بندی و مدیریت نمود:

-وزنقطعات: قطعات سنگین به عنوان گروهA، و قطعات متوسط از لحاظ وزن جهت گروهB، و قطعات سبک به عنوان گروهC، در نظر گرفت که در انبارقرارگیریقطعاتسنگینتردرقفسههایپائینترو قطعاتسبکتردرقفسههایبالاتر، یا قطعات سنگین در نزدیکی درب ورودی و خروجی و قطعات سبک تر را می توان بعد از انبارش قطعاتB، انبار نمود.

-نرخمصرفقطعات:قطعاتتندمصرفدرنزدیکیدربخروجودرمکانیبادسترسیبهتر،ورودیهایمنظموروزانهبرایقطعاتپرمصرف، دورههایسفارشگذاریکوتاهتربرایقطعاتپرمصرفتر (گروهA).

-ابعادقطعات:قطعاتحجیمتردرمکانهاییکهامکانانبارشبرروییکدیگردارند، سطحفضایی موجودیکمتربرایقطعاتحجیمتر، دورههایسفارشگذاریکوتاهتربرایقطعاتحجیمتر (گروهA).

برخی مباحث مدیریت انبار

بخش دوم:

گردش فیزیکی اقلام انبار (Physical flow):

در واحدهای تجاری تولیدی لازم است، که موجودیهای انبار به طور منظم گردش داشته و همواره کالاهای جدید و تازه در دسترس باشد و محموله های قدیمی تر که به فساد نزدیکتر است زودتر مصرف شود، در کارخانجات صنعتی می بایست ابتدا کالای زودتر تولید شده بفروش برسد و از ماندن زیاد و فساد آن جلوگیری گردد، بدین روش که از اولین موجودیها اول استفاده می شود (اولین موجودی های انبار اول از انبار خارج می شود)،

به این روش "اولین صادره از اولین وارده" یا (First in first out) یا FiFO گویند.

اما در برخی موارد، روش اولین صادره آن معمولاً از آخرین محموله وارده به انبار که در سطح اولویت بالاتر قرار گرفته است، صورت می گیرد:

به این روش "اولین صادره از آخرین وارده" (LIFO ،(Last in first out گویند،

از این روش موقعی که آخرین ورودی به انبار (معمولا حاصل از خرید یک کالا و ورود آن به انبار) دارای تاریخ انقضاء زوتر نسبت به محموله های قبلی وارد شده باشد، استفاده می شود.

در صورتی که از لحاظ تاریخ مصرف یا ترکیب شیمیایی کالاها ماندن آنها اشکالی نباشد و کالای جدید روی کالای قدیمی یا جلو کالای قدیمی باشد، می توان از هر یک از دو روش مصرف انتخابی نیز بهره جست، معمولا در اکثر صنایع از روش FIFOاستفاده می شود و بهترین روش گردش موجودی می باشد، اگر در یک شرکت یا کارخانه صنعتی از روش فایفو جهت ریالی کردن استاد انبار خود استفاده می کند بهتر آن است که خروج جنس از انبار هم بر اساس سیستم فایفو باشد (جهت اطلاع در این زمینه مراجعه شود به مبحث "حسابداری انبار" از صفحه نخست).

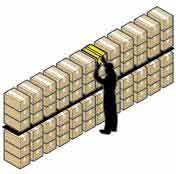

شکل های زیر نشان دهنده مفوم فایفو و لایفو:

هر سازمان باید از یک سیستم گردش موجودی قابل قبول به منظور بهینه سازی زمان گردش و تضمین انجام سیستم FIFOو LIFOاستفاده نماید و برای این منظور می بایست سابقه تاریخ انقضاء کالاهای موجود در انبار به صورت مدون نگهداری شود.

روش های اجرای فایفو FIFO:

- می توان بر روی کالاهایی که باید طبق FIFOزودتر از انبار خارج شوند کارت مخصوصی چسبانده شود و کالاهای دارای کارت ابتدا خارج شود.

- بین پارتی جدید و قدیم فاصله می گذارند تا از هم جدا باشند، و پارتی قدیمی ابتدا خارج می شود.

- روش متحرک: در این روش اجناس را روی قفسه یا پالت متفاوت متحرک قرار داده و کالا از یک طرف برداشته و اجناس تازه را وارد طرف دیگر می کنند و بعد از اتمام ظرف اول، ظرف دوم جایگزین می شود در ادامه تصاویری بصورت نمونه قرار گرفته است.

- برای هر جنسی در انبار دو برابر مساحتی را که لازم دارد تعیین می کنند، این مساحت را به دو قسمت تقسیم می نمایند و پارتی اولی را در یک قسمت می گذارند و از آن استفاده می کنند و پارتی دوم را در قسمت دیگر آن می گذارند و تا جنس اول تمام نشود از جنس پارتی دوم استفاده نمی شود، در این روش همیشه جهت برداشت جنس را باید تعیین نمود.

- اجناس قدیمی برروی یا جلوی اجناس جدید چیده می شود تا اجناس قدیمی در دسترس باشند

در شکل های زیر با ایجاد قفسه هایی با کفی های ریلی و شیب دار نمودن کف قفسه فایفو اجرا شده است به این صورت که اجناس از یک طرف قفسه وارد و در طرف دیگر قفسه اجناس قدیمی روی غلطک ها حرکت کرده و در دسترس قرار می گیرند و اجناس از این قسمت خارج می شوند:

- نحوه تعبیه غلطک ها روی کفی قفسه در تصاویر زیر نشان داده شده است این قفسه ها برای قرار دادن پالت قطعه استفاده می شود، همانطور که مشاهده می کنید کف قفسه دارای شیب ملایم می باشد:

- در شکل زیر وجود stopper (قرمز رنگ) در انتهای شیب جهت جلوگیری از سقوط پالت نشان داده شده است:

- شکل زیر نحوه اجرای روش فوق را نشان می دهد، بدین صورت که اجناس از سمت چپ بارگزاری شده و از سمت راست خارج می شوند (جریان حرکت پالت ها با فلش نشان داده شده است):

- در شکل زیر چگونگی حرکت پالت های با مشخصه رنگ قرمز و زرد و قرار گرفتن در اولویت های بعدی نشان داده شده است:

- در شکل های زیر نحوه تعبیه ریل غلطکی در قفسه ها جهت انبارش انواع کاذیه قطعه نشان داده شده است (کاذیه ها از سمت چپ وارد و از سمت راست خارج می شوند):

- شکل زیر یک نمونه از اجرای روش فوق:

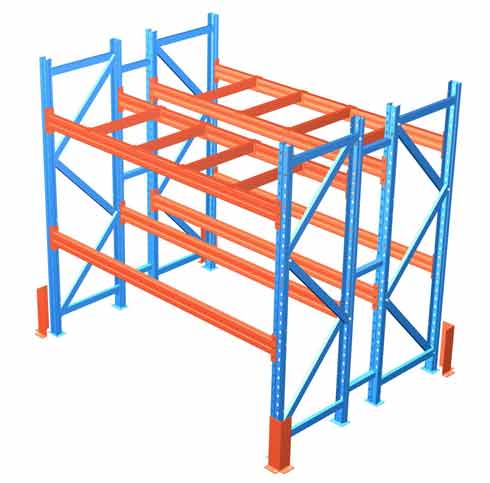

در شکل زیر با ایجاد قفسه هایی با امکان حرکت وسیله حمل بار (Drive in rack) در بین قفسه فایفو رعایت شده است به این صورت که عملیات بارگذاری از یک طرف و عملیات بازیابی پالت از طرف دیگر انجام می پذیرد (جهت اطلاعات بیشتر رجوع شود به بخش بعدی از همین مبحث):

شکل زیر نشان دهنده اجرای روش فوق جهت انبارش بصورت لایفو:

شرایط نگهداری، انبارش محیطی اقلام در انبار:

شرایط نگهداری و محیطی برای تمامی اقلام در انبار تعیین و اجرا می شود. این شرایط می تواند شامل مواردی همچون: دما، رطوبت، نور، انبارش در مجاورت قطعات دیگر، میزان انبارش روی هم و... باشد. در همین رابطه لیستی از تجهیزات و وسایل مورد نیاز برای اندازه گیری و کنترل شرایط مورد نظر در انبار نیز باید مشخص شده و تهیه می شود، همچنین تعداد چیدمان ظروف و پالت بر روی یکدیگر در داخل انبار و در زمان حمل موقع حمل با لیفتراک، جرثقیل یا بصورت دستی و تعداد انبارش مجاز از ظروف و پالت ها بر روی یکدیگر در داخل وسیله نقلیه حمل بار رو به بیرون سازمان می بایست برای تمامی اقلام تهیه گردد.

شکل های زیر نشان دهنده لزوم تعیین شرایط حمل:

شکل زیر نشان دهنده جابجایی بیش از مقدار (راننده دید رو به جلو ندارد):

شکل زیر نشان دهنده حمل بار سنگین تر از ظرفیت لیفتراک:

برخی مباحث مدیریت انبار بخش سوم

بخش سوم:

نحوه انبارش و نگهداری کالا در انبار:

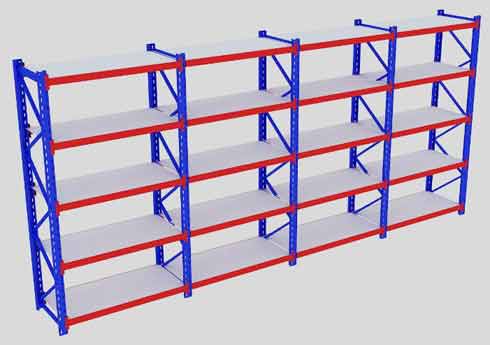

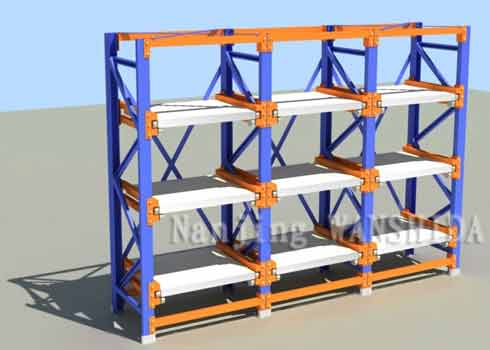

برنامه ریزی اصولی چیدمان و انبارش کالا و مواد باید به گونه ای باشد که از وارد شدن هرگونه صدمه و آسیب جلوگیری به عمل آید و دسترسی به کالا به راحت ترین نحو انجام گیرد. بنابراین با تعبیه انواع قفسه ها، فایلها، کمد، تابلو، سبد و... اقدام به چیدن کالاها به تفکیک و با فضای مناسب می شود و شرایط نگهداری محصولات در انبار در فواصل معین مورد ارزیابی قرار می گیرد، وقتی هزاران قلم کالا در انبار وجود دارد، تفاوت های کوچک در طریقه مرتب سازی، چیدمان در طبقات و قفسه، باعث تفاوت های قابل توجه در خدمت دهی، فضای انبارش و هزینه ها می شود. استقرار منظم قفسه ها در انبار و شماره گذاری قفسه ها، چیدمان منظم قطعات در سبد، فایل و کاذیه و قراگیری در قفسه، استفاده مطلوب از فضای انبارها را امکان پذیر می کند.

به منظور بهینه سازی سیستم گردش موجودی و داشتن پائین ترین سطح موجودی، سیستم مدیریت موجودی تعیین و اجرا می گردد.

در فواصل زمانی معین، واحدهای فنی و کنترل کیفی از کالاهای موثر بر کیفیت موجود در انبار بازرسی به عمل آورده کالاهایی که به هر دلیل نامنطبق شناخته شود، در قسمت نامنطبق چیده می شود.

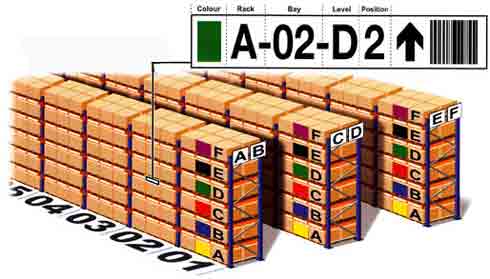

- کد محل استقرار (Location) برای کلیه کالاهای انبارها مطابق با نقشه جانمایی Lay out انبار در محل مشخص شده نگهداری و آدرس دهی می گردد و لیست مربوطه نگهداری می شود.

- اقلام بر اساس تعداد مصرف و وزن چیدمان می شوند که تعداد در اولویت اول نسبت به وزن در چیدمان می باشد اما اقلام پر مصرف در طبقه های بالاتر نسبت به اقلام وزین قرار می گیرند.

- کالاهای تند مصرف و کالاهای سنگین باید به درهای خروجی انبار نزدیکتر باشند.

- کالاهای فاسد شدنی یا قابل اشتعال یا انفجار باید در محل مناسب و دارای تهویه انبارش شوند.

- قطعات باید به گونه ای انبارش شوند که خطر سقوط یا برخورد با وسیله نقلیه وجود نداشته باشد.

- در صورتی که جهت انبارش پاره ای از ابزارآلات، تجهیزات و... نیاز به شرایط خاص باشد کارشناس ابزار یا واحد استفاده کننده با ارسال کاتالوگ یا راهنما و قید تأثیر بر کیفیت محصول شرایط انبارش را تبیین می کند.

- قطعات باید دور از رطوبت و مواد اسیدی خورنده و حرارت قرار گیرند.

- کلیه مواد دور از مواد آتش زا قرار گیرند

- در نزدیکی محل انبارش وجود کپسول اطفاء حریق، شیر آب آتش نشانی الزامی است.

- جابجایی، انبارش و چیدمان در هر انبار باید طبق مشخصات جابجایی و انبارش تهیه شده برای کالاهای همان انبار، با رعایت نکات ایمنی صورت گیرد.

- کالاهای با تشابه کاربردی و ذاتی، مراحل انجام کار و هم گروهی، همه اقلام هم خانواده را که به نوعی با یکدیگر مرتبط هستند در مکانهای مشترک و حتی المقدور نزدیک به هم قرار می گیرد.

- یکی از بهترین روش های چیدمان لحاظ نمودن چیدمان بر اساس تجزیه و تحلیل و گروه بندی ABC.

دو شکل زیر نشان دهنده قفسه بندی در انبار از نوع Light Duty Racks:

شکل های زیر نمونه از قفسه با کفی متحرک:

در شکل های زیر نحوه محکم نمودن پایه قفسه ها روی زمین نشان داده شده است:

شکل های نمونه هایی از پالت و کاذیه های پلاستیکی ابزار جهت انبارش قطعات کوچک در قفسه:

شکل زیر نشان دهنده نحوه چیدمان روی پالت چوبی:

شکل های زیر انبارش پالت در قفسه و انبار:

چیدمان پالت پلاستیکی و فلزی روی هم (تعداد مجاز انبارش پالت پلاستیکی و فلزی می بایست مشخص باشد):

شکل های زیر چیدمان پروفیل، لوله، گرده، میلگرد و... در قفسه و نوع قفسه استفاده شده جهت این اقلام:

شکل زیر انبارش قطعات در پالت های پلاستیکی

شکل هایی از انبارش های گوناگون اقلام مختلف:

چیدمان رول ورق:

چیدمان بندیل ورق:

چیدمان کابل و سیم:

چیدمان تایر و لاستیک:

شکل زیر نشان دهنده انبارش اقلام روی چهار تراش چوبی :

شکل زیر قفسه مخصوص انبارش کپسول گاز در انبار:

شکل های زیر نمونه قفسه های قابل حمل:

شکل زیر اجرا شده روش فوق:

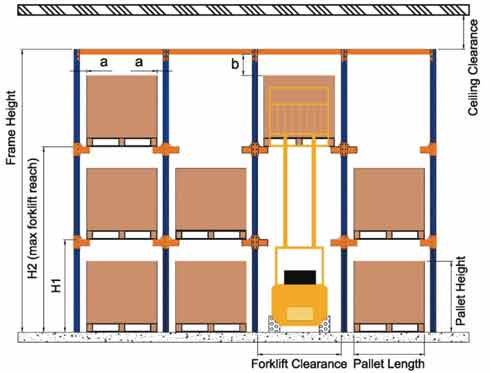

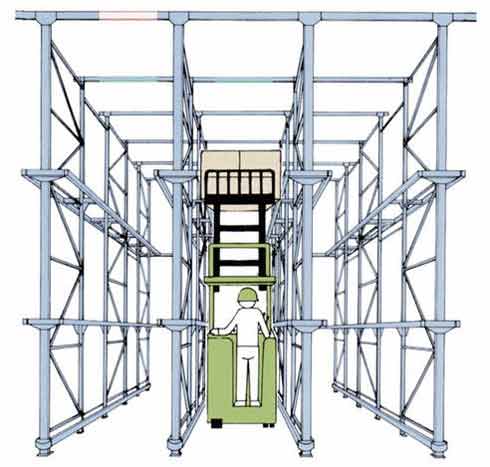

در شکل های زیر یک نموه دیگر از قفسه بندی نشان داده شده است که در این روش با حذف راهروهای دسترسی و تعبیه قفسه با امکان حرکت وسیله حمل در داخل قفسه (Drive in rack) و چیدمان مواد و قطعات در داخل پالت، از فضای انبار بصورت بهینه استفاده می شود:

نقشه جانمایی (Lay out) و آدرس دهی اقلام انبار:

یکی از مهم ترین روش های مدیریت انبار، استفاده از نقشه جانمایی انبار است، که ابتدا بصورت یک نقشه ترسیم و سپس بصورت یک بانک اطلاعاتی از موقعیت مکانی (Location) تمامی کالاها در سطح انبار و محدوده ها (محدوده انبارش، فضای اداری، فضاهای دسترسی، محدوده تجهیزات و...) پیاده سازی می شود، جانمایی با محدوده بندی مکانی فضای انبار به محدوده هایی از فضاهای کلی و ادامه آن به محدوده بندی جزئی تر (معمولا بر اساس مشخصات فنی و ذاتی کالای هر محدوده) شروع و به هر فضا یک نام یا کد (حرفی یا عددی و یا ترکیبی) اختصاص می یابد و قفسه ها و قسمت های چیدمان موجود در هر محدوده مشخص و به آن کد اختصاص می یابد و همین روش با جداسازی طبقات قفسه ها و نام گذاری با یک کد ادامه می یابد (آدرس یک کالا بصورت یک سریال از پشت سر هم قرار دادن این کدکذاری و نام گذاری ها از محدوده های کلی به محدوده های جرئی تر (تا طبقات قفسه ها) مشخص شده و برای هر کالا آدرس در بانک اطلاعاتی ثبت می شود) با استخراج یک کالا و آدرس آن در بانک اطلاعاتی می توان محل فیزیکی کالا را در سطح انبار پیدا نمود.

فضای اداری، محل استقرار تجهیزات، قرنطینه، محل استقرار اقلام نامنطبق، محدوده های دسترسی، فضای اختصاصی جهت ورودی و خروجی کالا و ... نیز در نقشه جانمایی مشخص شده و در نهایت آدرس مکانی هر قلم کالا بصورت بانک اطلاعاتی ثبت می شود.

تمامی فضاهای تعریف شده در نقشه جانمایی، در کف زمین سالن انبار به صورت محدوده بندی با رنگ و برچسب گذاری برای هر محدوده، مشخص می گردد.

روش نام گذاری و برچسب گذاری با اختصاص یک کد عددی یا اختصاص کد حروف الفبایی و یا اختصاص کد ترکیبی (حروف و عدد) انجام می گیرد.

جانمایی در انبار باید به گونه ای باشد که حمل و نقل مواد در انبار و ارزش افزوده استفاده از فضای انبار را بهینه نماید.

در صورتی که انبار از یک سیستم مکانیزه انبارداری مناسب بهره ببرد، حتی قادر خواهد بود تا یک نوع کالا را در داخل انبار، در چندین آدرس مجزا انبارش نماید، اما لازم است شماره ردیابی کالا را نیز همزمان با آدرس کالا و البته تعداد کالا در آن آدرس، در سیستم وارد نماید و در نهایت با رعایت FIFOاز انبار خارج شوند.

شکل زیر نمونه نقشه جانمایی:

شکل زیر یک مثال از آدرس دهی در سطح قفسه بندی:

شکل های زیر نمونه ای از آدرس دهی:

شکل زیر نشان دهنده بازیابی کالا یا آدرس توسط بارکد خوان:

در شکل های زیر راهروها و محدوده قفسه ها بر روی زمین توسط خط کشی و... مشخص شده است:

شکل زیر نشان دهنده پرچسب گذاری هر ردیف قفسه با حروف الفبای لاتین:

نمونه دیگر از برچسب گذاری قفسه ها:

در شکل زیر محدوده نصب وسایل مختلف در انبار و درب ورود و خروج پرسنل انبار مشخص شده است (این محدوده ها در جانمایی انبار نیز مشخص می شود):

اقلام راکد:

اقلام راکد به اقلامی اطلاق می شود که در یک بازه زمانی مشخص (6 ماهه یا یکساله) در انبار، دارای گردش نباشند که این اقلام با توجه به اینکه بار مالی دارد و فضا اشغال کرده اند و ممکن است دچار فساد شوند، می بایست به مدیریت سازمان گزارش شده و مدیریت در مورد خروج (فروش یا مصرف) یا ادامه انبارش آن تصمیم گیری کند، همچنین سیاست های سفارش گذاری اقلام راکد مورد بازبینی و اصلاح قرار می گیرد.

کنترل و مدیریت محصول، کالا و اقلام نامنطبق:

سازمان باید محصول یا کالاهایی که با استاندارد ها و نیازمندی های مشتری یا بازار فروش و یا واحد مصرف کننده سازگار نیست را شناسایی کرده و کنترل نماید و از خروج ناخواسته آن از انبار جهت مصرف کننده جلوگیری نماید.

برای این منظور نحوه انبارش، کنترل ها، مسئولیت ها و اختیارات انبار و سایر قسمت های سازمان برای برخورد با اقلام نامنطبق باید در یک روش اجرایی مدون تعریف شود.

چگونگی مشخص شدن اقلام نامنطبق:

1 – در هر مرحله از خط تولید که محصول تولید شده توسط واحد کنترل کیفیت مردود گردد و محصولات قابل اصلاح یا بازیابی نباشند، جهت تعیین تکلیف به انبار وارد می شود. معمولا اقلام نامنطبق قابل اصلاح و دوباره کاری در خط تولید به انبار نامنطبق واحد کنترل کیفیت انتقال می یابد و واحد کنترل کیفیت در رابطه با اصلاح و یا نامنطبق بودن قطعی آن تصمیم گیری می کند.

2 – در یک بازه زمانی مشخص شده در روش اجرایی، واحد کنترل کیفیت از اقلام موجود در انبار بازدید و اقلام نامنطبق و فاسد شده مشخص و به محل انبارش اقلام نامنطبق انتقال می یابند.

در انبار محل نگهداری اقلام نامنطبق جدا از اقلام دیگر بوسیله علائم دیداری یا محصور نمودن با طناب یا زنجیر پلاستیکی مشخص می شود و در جانمایی انبار محدوده قسمت نامنطبق مشخص می گردد، لیست این اقلام جداگانه از لیست موجودی انبار تهیه و کنترل شده و جهت تعیین تکلیف (صدور مجوز فروش به عنوان ضایعات یا استفاده ارفاقی یا اصلاح و...) همواره در یک فاصله زمانی مشخص شده در روش اجرایی مثلا ماهیانه به مدیریت سازمان یا واحدهای مرتبط گزارش می شود.

سازمان باید در برخورد با اقلام نامنطبق موارد زیر را مد نظر قرار دهد:

- اقدام مقتضی لازم برای حذف فیزیکی اقلام نامنطبق کشف شده.

- مشخص نمودن چگونگی کسب اختیار استفاده، ترخیص یا پذیرش آن تحت مجوز ارفاقی.

- انجام اقداماتی که از مصرف یا بکارگیری این اقلام جلوگیری شود.

- هنگامی که یک محصول نامنطبق اصلاح، یا دوباره کاری می گردد باید مورد آزمون واحد کنترل کیفیت قرار گرفته تا انطباق آن با الزامات و استانداردها مشخص گردد.

- در صورت اجرای مجوز ارفاقی جهت محصولات می بایست اجازه مشتری کسب گردد.

پیش بینی در برنامه ریزی انبار و مدیریت موجودی:

عموما پیش بینی به مفهوم نگاه به آینده با حداقل خطا اطلاق می شود، مدیریت انبار باید قدرت برنامه ریزی نسبت به پیش بینی آینده با حداقل خطا را داشته باشد، استفاده از اطلاعات آماری مربوط به مقادیر موجودیهای انبار، خرید و مصرف و توزیع و فروش انواع موجودیها در سال های گذشته در روند پیش بینی نتایج بهتری را می دهد ولی مدیریت انبار باید این مسئله را در نظر بگیرد که روند گذشته نمی تواند بیانگر آینده باشد.

راهکارهای کاهش هزینه های تامین، سفارش و نگهداری کالا:

- یکی از راهکارهای موثر جهت ایجاد توازن میان اصول فوق بکارگیری نگرش Just in time) JIT) است.

- استفاده از مدل ها و الگوهای مناسب کنترل موجودی (مراجعه شود به مبحث کنترل موجودی).

- کاهش فاصله زمانی میان تولید و مصرف، سطح یا مقدار موجودی مورد نیاز را پایین تر می برد.

-بهبود صحت پیش بینی های موجودی.

- استفاده از سفارش های هم پوشان همانند موجودی در راه با موجودی اطمینان.

- کاهش زمان تحویل خرید و زمان ساخت.

- کاهش عدم اطمینان به زنجیره تامین.

- اجتناب از حمل اضافی موجودی های فیزیکی در انبار.

- فراهم کردن منابع تامین انعطاف پذیر و قابل اطمینان.

- تعمیرات پیشگیرانه برای تجهیزات حمل و نقل.

- استفاده از تبلیغات، زمانی که تقاضای خرید و خروج از انبار کم است.

- انتخاب تامین کنندگان بر اساس زمان پاسخ دهی.

- استفاده از حمل کنندگان سریع و قابل اطمینان

- کاهش حجم سفارشات

امکان ردیابی اسناد:

سیستم نرم افزاری انبار باید امکان ثبت شماره رسید انبار مرجع ورودی (به عنوان سند عطف) را در تمام حواله های صادره و همچنین امکان ثبت شماره حواله مرجع را برای تمام رسید های برگشتی از تولید با پیمانکاران و ... را داشته باشد.

تذکر: جهت انجام سیکل درست ریالی نمودن اسناد انبار توسط واحد حسابداری انبار، برای تمام سند های انبار سند مرجع یا عطف ثبت می شود، مثلا جهت حواله کالا سند مبنا یا عطف شماره سند رسید آن کالا در انبار می باشد که در سند حواله قید می شود و همچنین کالایی که از جایی حواله و در جای دیگر رسید می شود می توان شماره سند حواله آن را با عنوان سند عطف رسید در نظر گرفت.

جهت شناسایی شماره سند مرجع رسید یا حواله می توان بر روی تمام کارت های شناسایی کالاهای موجود در انبار امکان ثبت شماره رسید و یا کد ردیابی یا کد مشخصه قرار داد که این اطلاعات موقع خروج کالا از انبار باید در کارت شناسایی ردیابی حین تولید در واحد های مصرفی و تولید حفظ گردد.

ادامه در بخش چهارم....