برخی مباحث مدیریت انبار بخش سوم

بخش سوم:

نحوه انبارش و نگهداری کالا در انبار:

برنامه ریزی اصولی چیدمان و انبارش کالا و مواد باید به گونه ای باشد که از وارد شدن هرگونه صدمه و آسیب جلوگیری به عمل آید و دسترسی به کالا به راحت ترین نحو انجام گیرد. بنابراین با تعبیه انواع قفسه ها، فایلها، کمد، تابلو، سبد و... اقدام به چیدن کالاها به تفکیک و با فضای مناسب می شود و شرایط نگهداری محصولات در انبار در فواصل معین مورد ارزیابی قرار می گیرد، وقتی هزاران قلم کالا در انبار وجود دارد، تفاوت های کوچک در طریقه مرتب سازی، چیدمان در طبقات و قفسه، باعث تفاوت های قابل توجه در خدمت دهی، فضای انبارش و هزینه ها می شود. استقرار منظم قفسه ها در انبار و شماره گذاری قفسه ها، چیدمان منظم قطعات در سبد، فایل و کاذیه و قراگیری در قفسه، استفاده مطلوب از فضای انبارها را امکان پذیر می کند.

به منظور بهینه سازی سیستم گردش موجودی و داشتن پائین ترین سطح موجودی، سیستم مدیریت موجودی تعیین و اجرا می گردد.

در فواصل زمانی معین، واحدهای فنی و کنترل کیفی از کالاهای موثر بر کیفیت موجود در انبار بازرسی به عمل آورده کالاهایی که به هر دلیل نامنطبق شناخته شود، در قسمت نامنطبق چیده می شود.

- کد محل استقرار (Location) برای کلیه کالاهای انبارها مطابق با نقشه جانمایی Lay out انبار در محل مشخص شده نگهداری و آدرس دهی می گردد و لیست مربوطه نگهداری می شود.

- اقلام بر اساس تعداد مصرف و وزن چیدمان می شوند که تعداد در اولویت اول نسبت به وزن در چیدمان می باشد اما اقلام پر مصرف در طبقه های بالاتر نسبت به اقلام وزین قرار می گیرند.

- کالاهای تند مصرف و کالاهای سنگین باید به درهای خروجی انبار نزدیکتر باشند.

- کالاهای فاسد شدنی یا قابل اشتعال یا انفجار باید در محل مناسب و دارای تهویه انبارش شوند.

- قطعات باید به گونه ای انبارش شوند که خطر سقوط یا برخورد با وسیله نقلیه وجود نداشته باشد.

- در صورتی که جهت انبارش پاره ای از ابزارآلات، تجهیزات و... نیاز به شرایط خاص باشد کارشناس ابزار یا واحد استفاده کننده با ارسال کاتالوگ یا راهنما و قید تأثیر بر کیفیت محصول شرایط انبارش را تبیین می کند.

- قطعات باید دور از رطوبت و مواد اسیدی خورنده و حرارت قرار گیرند.

- کلیه مواد دور از مواد آتش زا قرار گیرند

- در نزدیکی محل انبارش وجود کپسول اطفاء حریق، شیر آب آتش نشانی الزامی است.

- جابجایی، انبارش و چیدمان در هر انبار باید طبق مشخصات جابجایی و انبارش تهیه شده برای کالاهای همان انبار، با رعایت نکات ایمنی صورت گیرد.

- کالاهای با تشابه کاربردی و ذاتی، مراحل انجام کار و هم گروهی، همه اقلام هم خانواده را که به نوعی با یکدیگر مرتبط هستند در مکانهای مشترک و حتی المقدور نزدیک به هم قرار می گیرد.

- یکی از بهترین روش های چیدمان لحاظ نمودن چیدمان بر اساس تجزیه و تحلیل و گروه بندی ABC.

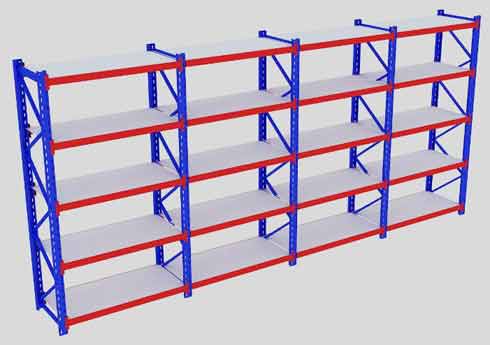

دو شکل زیر نشان دهنده قفسه بندی در انبار از نوع Light Duty Racks:

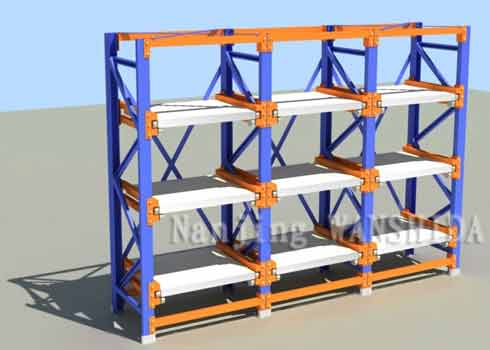

شکل های زیر نمونه از قفسه با کفی متحرک:

در شکل های زیر نحوه محکم نمودن پایه قفسه ها روی زمین نشان داده شده است:

شکل های نمونه هایی از پالت و کاذیه های پلاستیکی ابزار جهت انبارش قطعات کوچک در قفسه:

شکل زیر نشان دهنده نحوه چیدمان روی پالت چوبی:

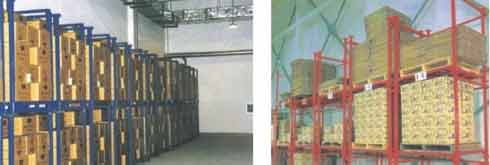

شکل های زیر انبارش پالت در قفسه و انبار:

چیدمان پالت پلاستیکی و فلزی روی هم (تعداد مجاز انبارش پالت پلاستیکی و فلزی می بایست مشخص باشد):

شکل های زیر چیدمان پروفیل، لوله، گرده، میلگرد و... در قفسه و نوع قفسه استفاده شده جهت این اقلام:

شکل زیر انبارش قطعات در پالت های پلاستیکی

شکل هایی از انبارش های گوناگون اقلام مختلف:

چیدمان رول ورق:

چیدمان بندیل ورق:

چیدمان کابل و سیم:

چیدمان تایر و لاستیک:

شکل زیر نشان دهنده انبارش اقلام روی چهار تراش چوبی :

شکل زیر قفسه مخصوص انبارش کپسول گاز در انبار:

شکل های زیر نمونه قفسه های قابل حمل:

شکل زیر اجرا شده روش فوق:

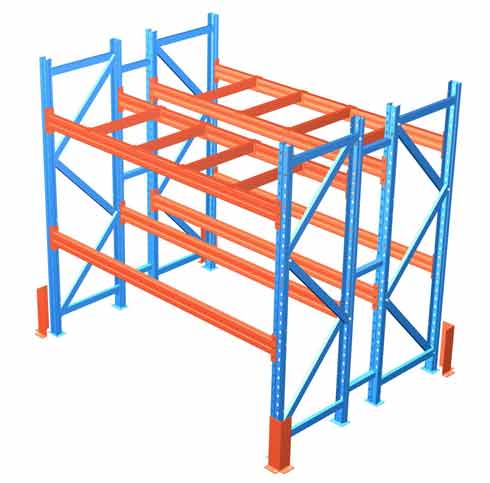

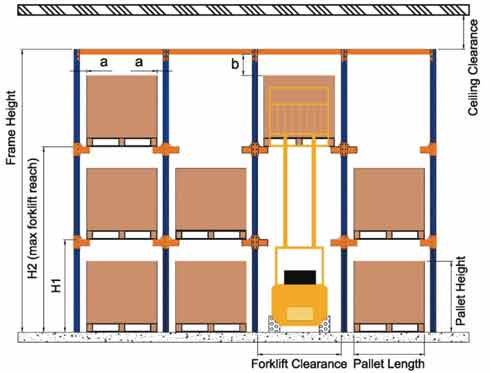

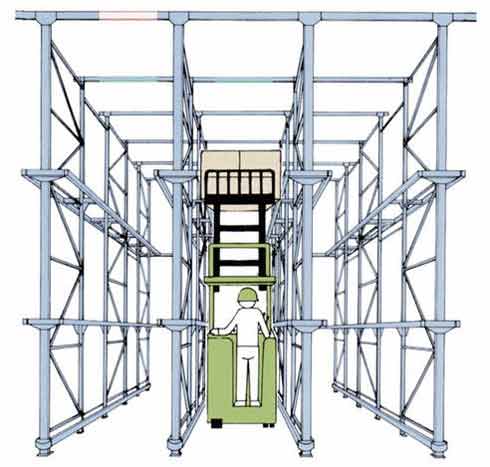

در شکل های زیر یک نموه دیگر از قفسه بندی نشان داده شده است که در این روش با حذف راهروهای دسترسی و تعبیه قفسه با امکان حرکت وسیله حمل در داخل قفسه (Drive in rack) و چیدمان مواد و قطعات در داخل پالت، از فضای انبار بصورت بهینه استفاده می شود:

نقشه جانمایی (Lay out) و آدرس دهی اقلام انبار:

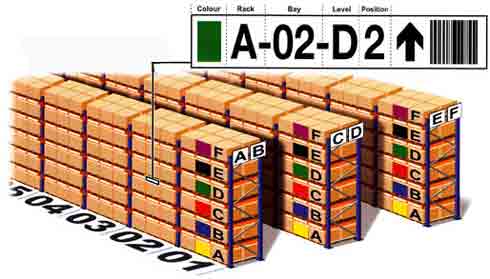

یکی از مهم ترین روش های مدیریت انبار، استفاده از نقشه جانمایی انبار است، که ابتدا بصورت یک نقشه ترسیم و سپس بصورت یک بانک اطلاعاتی از موقعیت مکانی (Location) تمامی کالاها در سطح انبار و محدوده ها (محدوده انبارش، فضای اداری، فضاهای دسترسی، محدوده تجهیزات و...) پیاده سازی می شود، جانمایی با محدوده بندی مکانی فضای انبار به محدوده هایی از فضاهای کلی و ادامه آن به محدوده بندی جزئی تر (معمولا بر اساس مشخصات فنی و ذاتی کالای هر محدوده) شروع و به هر فضا یک نام یا کد (حرفی یا عددی و یا ترکیبی) اختصاص می یابد و قفسه ها و قسمت های چیدمان موجود در هر محدوده مشخص و به آن کد اختصاص می یابد و همین روش با جداسازی طبقات قفسه ها و نام گذاری با یک کد ادامه می یابد (آدرس یک کالا بصورت یک سریال از پشت سر هم قرار دادن این کدکذاری و نام گذاری ها از محدوده های کلی به محدوده های جرئی تر (تا طبقات قفسه ها) مشخص شده و برای هر کالا آدرس در بانک اطلاعاتی ثبت می شود) با استخراج یک کالا و آدرس آن در بانک اطلاعاتی می توان محل فیزیکی کالا را در سطح انبار پیدا نمود.

فضای اداری، محل استقرار تجهیزات، قرنطینه، محل استقرار اقلام نامنطبق، محدوده های دسترسی، فضای اختصاصی جهت ورودی و خروجی کالا و ... نیز در نقشه جانمایی مشخص شده و در نهایت آدرس مکانی هر قلم کالا بصورت بانک اطلاعاتی ثبت می شود.

تمامی فضاهای تعریف شده در نقشه جانمایی، در کف زمین سالن انبار به صورت محدوده بندی با رنگ و برچسب گذاری برای هر محدوده، مشخص می گردد.

روش نام گذاری و برچسب گذاری با اختصاص یک کد عددی یا اختصاص کد حروف الفبایی و یا اختصاص کد ترکیبی (حروف و عدد) انجام می گیرد.

جانمایی در انبار باید به گونه ای باشد که حمل و نقل مواد در انبار و ارزش افزوده استفاده از فضای انبار را بهینه نماید.

در صورتی که انبار از یک سیستم مکانیزه انبارداری مناسب بهره ببرد، حتی قادر خواهد بود تا یک نوع کالا را در داخل انبار، در چندین آدرس مجزا انبارش نماید، اما لازم است شماره ردیابی کالا را نیز همزمان با آدرس کالا و البته تعداد کالا در آن آدرس، در سیستم وارد نماید و در نهایت با رعایت FIFOاز انبار خارج شوند.

شکل زیر نمونه نقشه جانمایی:

شکل زیر یک مثال از آدرس دهی در سطح قفسه بندی:

شکل های زیر نمونه ای از آدرس دهی:

شکل زیر نشان دهنده بازیابی کالا یا آدرس توسط بارکد خوان:

در شکل های زیر راهروها و محدوده قفسه ها بر روی زمین توسط خط کشی و... مشخص شده است:

شکل زیر نشان دهنده پرچسب گذاری هر ردیف قفسه با حروف الفبای لاتین:

نمونه دیگر از برچسب گذاری قفسه ها:

در شکل زیر محدوده نصب وسایل مختلف در انبار و درب ورود و خروج پرسنل انبار مشخص شده است (این محدوده ها در جانمایی انبار نیز مشخص می شود):

اقلام راکد:

اقلام راکد به اقلامی اطلاق می شود که در یک بازه زمانی مشخص (6 ماهه یا یکساله) در انبار، دارای گردش نباشند که این اقلام با توجه به اینکه بار مالی دارد و فضا اشغال کرده اند و ممکن است دچار فساد شوند، می بایست به مدیریت سازمان گزارش شده و مدیریت در مورد خروج (فروش یا مصرف) یا ادامه انبارش آن تصمیم گیری کند، همچنین سیاست های سفارش گذاری اقلام راکد مورد بازبینی و اصلاح قرار می گیرد.

کنترل و مدیریت محصول، کالا و اقلام نامنطبق:

سازمان باید محصول یا کالاهایی که با استاندارد ها و نیازمندی های مشتری یا بازار فروش و یا واحد مصرف کننده سازگار نیست را شناسایی کرده و کنترل نماید و از خروج ناخواسته آن از انبار جهت مصرف کننده جلوگیری نماید.

برای این منظور نحوه انبارش، کنترل ها، مسئولیت ها و اختیارات انبار و سایر قسمت های سازمان برای برخورد با اقلام نامنطبق باید در یک روش اجرایی مدون تعریف شود.

چگونگی مشخص شدن اقلام نامنطبق:

1 – در هر مرحله از خط تولید که محصول تولید شده توسط واحد کنترل کیفیت مردود گردد و محصولات قابل اصلاح یا بازیابی نباشند، جهت تعیین تکلیف به انبار وارد می شود. معمولا اقلام نامنطبق قابل اصلاح و دوباره کاری در خط تولید به انبار نامنطبق واحد کنترل کیفیت انتقال می یابد و واحد کنترل کیفیت در رابطه با اصلاح و یا نامنطبق بودن قطعی آن تصمیم گیری می کند.

2 – در یک بازه زمانی مشخص شده در روش اجرایی، واحد کنترل کیفیت از اقلام موجود در انبار بازدید و اقلام نامنطبق و فاسد شده مشخص و به محل انبارش اقلام نامنطبق انتقال می یابند.

در انبار محل نگهداری اقلام نامنطبق جدا از اقلام دیگر بوسیله علائم دیداری یا محصور نمودن با طناب یا زنجیر پلاستیکی مشخص می شود و در جانمایی انبار محدوده قسمت نامنطبق مشخص می گردد، لیست این اقلام جداگانه از لیست موجودی انبار تهیه و کنترل شده و جهت تعیین تکلیف (صدور مجوز فروش به عنوان ضایعات یا استفاده ارفاقی یا اصلاح و...) همواره در یک فاصله زمانی مشخص شده در روش اجرایی مثلا ماهیانه به مدیریت سازمان یا واحدهای مرتبط گزارش می شود.

سازمان باید در برخورد با اقلام نامنطبق موارد زیر را مد نظر قرار دهد:

- اقدام مقتضی لازم برای حذف فیزیکی اقلام نامنطبق کشف شده.

- مشخص نمودن چگونگی کسب اختیار استفاده، ترخیص یا پذیرش آن تحت مجوز ارفاقی.

- انجام اقداماتی که از مصرف یا بکارگیری این اقلام جلوگیری شود.

- هنگامی که یک محصول نامنطبق اصلاح، یا دوباره کاری می گردد باید مورد آزمون واحد کنترل کیفیت قرار گرفته تا انطباق آن با الزامات و استانداردها مشخص گردد.

- در صورت اجرای مجوز ارفاقی جهت محصولات می بایست اجازه مشتری کسب گردد.

پیش بینی در برنامه ریزی انبار و مدیریت موجودی:

عموما پیش بینی به مفهوم نگاه به آینده با حداقل خطا اطلاق می شود، مدیریت انبار باید قدرت برنامه ریزی نسبت به پیش بینی آینده با حداقل خطا را داشته باشد، استفاده از اطلاعات آماری مربوط به مقادیر موجودیهای انبار، خرید و مصرف و توزیع و فروش انواع موجودیها در سال های گذشته در روند پیش بینی نتایج بهتری را می دهد ولی مدیریت انبار باید این مسئله را در نظر بگیرد که روند گذشته نمی تواند بیانگر آینده باشد.

راهکارهای کاهش هزینه های تامین، سفارش و نگهداری کالا:

- یکی از راهکارهای موثر جهت ایجاد توازن میان اصول فوق بکارگیری نگرش Just in time) JIT) است.

- استفاده از مدل ها و الگوهای مناسب کنترل موجودی (مراجعه شود به مبحث کنترل موجودی).

- کاهش فاصله زمانی میان تولید و مصرف، سطح یا مقدار موجودی مورد نیاز را پایین تر می برد.

-بهبود صحت پیش بینی های موجودی.

- استفاده از سفارش های هم پوشان همانند موجودی در راه با موجودی اطمینان.

- کاهش زمان تحویل خرید و زمان ساخت.

- کاهش عدم اطمینان به زنجیره تامین.

- اجتناب از حمل اضافی موجودی های فیزیکی در انبار.

- فراهم کردن منابع تامین انعطاف پذیر و قابل اطمینان.

- تعمیرات پیشگیرانه برای تجهیزات حمل و نقل.

- استفاده از تبلیغات، زمانی که تقاضای خرید و خروج از انبار کم است.

- انتخاب تامین کنندگان بر اساس زمان پاسخ دهی.

- استفاده از حمل کنندگان سریع و قابل اطمینان

- کاهش حجم سفارشات

امکان ردیابی اسناد:

سیستم نرم افزاری انبار باید امکان ثبت شماره رسید انبار مرجع ورودی (به عنوان سند عطف) را در تمام حواله های صادره و همچنین امکان ثبت شماره حواله مرجع را برای تمام رسید های برگشتی از تولید با پیمانکاران و ... را داشته باشد.

تذکر: جهت انجام سیکل درست ریالی نمودن اسناد انبار توسط واحد حسابداری انبار، برای تمام سند های انبار سند مرجع یا عطف ثبت می شود، مثلا جهت حواله کالا سند مبنا یا عطف شماره سند رسید آن کالا در انبار می باشد که در سند حواله قید می شود و همچنین کالایی که از جایی حواله و در جای دیگر رسید می شود می توان شماره سند حواله آن را با عنوان سند عطف رسید در نظر گرفت.

جهت شناسایی شماره سند مرجع رسید یا حواله می توان بر روی تمام کارت های شناسایی کالاهای موجود در انبار امکان ثبت شماره رسید و یا کد ردیابی یا کد مشخصه قرار داد که این اطلاعات موقع خروج کالا از انبار باید در کارت شناسایی ردیابی حین تولید در واحد های مصرفی و تولید حفظ گردد.

ادامه در بخش چهارم....

برخی مباحث مدیریت انبار بخش چهارم

بخش چهارم:

بارانداز (Cross docking):

یک ایستگاه ورودی که کالاهای وارده در آن محل تخلیه، کنترل شده و ساماندهی می شوند یا یک ایستگاه خروجی که کالاهای جهت خروج در آن مستقر، کنترل و بارگیری می شود، اطلاق می شود، ممکن است مدیر انبار مجبور شودبدلیل کمبود فضا برای باراندازهای دریافت و ارسال از یک فضای مشترک استفاده نماید.

وقتی مراحل دریافت کالا در بارانداز (Cross docking) پایان یافت، مجموعه اقداماتی که لازم است انجام گیرد تا محموله از بارانداز دریافت به محل انبارش خود در انبار منتقل گردد عبارتند از :

- تعیین مکان انبارش: قبل از اینکه محموله وارد سازمان گردد انباردار می تواند به محض کسب اطلاع از محموله های وارده در آنروز، بصورت دیداری یا با استفاده از نرم افزارهای انبارداری، مکان های انبارش کالا را مشخص نماید، بعد از ورود محموله به سازمان و پس از طی مراحل بازرسی، انباردار موقعیت مکانی انبارش را مشخص می نماید.

- نصب برچسب و لیبل های شناسایی و ردیابی

- انتقال از بارانداز به محل انبارش

- ثبت موقعیت کالا در سیستم جانمایی انبار

در صورتی که بارانداز دریافت و ارسال از منابع و تجهیزات مخصوص به خود استفاده می نماید، یا از تجهیزات مشترک با سایر بخشها استفاده می نمایند، لیستی از آنها باید تهیه شده و در زمان لازم مورد استفاده قرار می گیرد.

راهروهای (Aisles) دسترسی:

راهروها باید به اندازی کافی پهن بوده و امکان حرکت و تردد کارکنان و وسایل حمل و نقل و جابجایی را فراهم آورد، راهروها و مسیرهای عبور باید با خطوط هادی و پهن (حداقل پهنای 3 سانتی متر) با رنگ مشخص، تعریف شده و علامت گذاری شود، حریم راهروها باید کاملا تعیین و محدوده آنها مشخص شده باشد.

در شکل زیر مسیر رفت و برگشت ماشین آلات در انبار مشخص شده است:

در شکل زیر مسیر حرکت استکر حمل مواد مشخص شده است:

در شکل زیر مسیر حرکت لیفتراک مشخص شده است:

شکل زیر نشان دهنده پیش بینی راهرو دسترسی برای افراد:

جابجایی مواد (Material handling):

هر کالایی که وارد سازمان می شود باید از روی خودرو حمل بار برداشته و داخل انبار چیده شود (جابجایی)، ممکن است در انبار نیز چندین بار جابجا شود و در نهایت از انبار خارج می شود (جابجایی).

هر کالایی که جابجا می شود: 1 – هزینه مالی دارد 2 – نیاز به صرف زمان دارد 3 – در معرض اشتباه یا آسیب دیدگی است.

لذا در یک انبار بهره ور باید مقدار جابجایی مواد را به حداقل کاهش داد و جابجایی ضروری را تا حد امکان موثر انجام داد.

مسیر عبور و جابجایی مواد می بایست در راهروهای انبار طرح ریزی و مشخص گردد.

تهویه (Ventilation):

سازمان باید امکانات و تجهیزات مناسب را برای تهویه محیط انبار و حذف آلودگی هوا را داشته باشد و انبارها به هواکش ها و فن های قوی و متناسب با شرایط محیطی و نوع آلودگی محیط مجهز باشند.

نظم در ثبت اسناد و بایگانی:

استفاده از روش هایی نظیر نصب برچسب (یک فرم برچسب استاندارد تعریف شده توسط سازمان) همراه شماره روی زونکنهای اسناد و قراردادن زونکن های اسناد در محل مناسب و بایگانی در قفسه ها و کمدهایی که برای این منظور آماده شده اند و جداسازی انواع اسناد در قفسه ها و نصب برچسب و کد برای هر ردیف قفسه و تهیه لیست و نقشه جانمایی از انواع زونکن ها، که علاوه بر ایجاد نظم، امنیت و حفظ از عوامل فرساینده، مانع از اتلاف زمان در هنگام جستجوی اسناد و مدارک و در نتیجه افزایش سرعت انجام کار گردد.

در پایان هر سال مالی زونکن های سال مالی قبل در محل مناسبی بایگانی شده و زونکن های جاری در دسترس قرار می گیرد.

جهت آشنایی بیشتر جزوه ساماندهی محیط کار 5s را دانلود نمایید:

جزوه 1 : آشنایی با نظام 5s و روش طراحی و استقرار آن در سازمان ها

جزوه 2 : 5s در محیط های اداری و صنعتی

استانداردسازی:

هر سازمان می بایست یک روش اجرایی مکتوب و هدفمند بر پایه علم و تجربه افراد سازمان و مشاوران صنعتی خود، استانداردهای منطقه ای، ملی و بین المللی موجود، جهت مدیریت انبارها تدوین نموده و پایه و اساس روش کار افراد سازمان قرار گرفته و به تصویب مدیریت سازمان رسانده شود، تا از انجام کارهای سلیقه ای و خارج از اصول سازمان جلوگیری شده و بصورت یک عادت کاری برای اجرا پیاده سازی و مبنای تعلیم انباردارها قرار گیرد. ابتدا باید کلیه فرآیند ها شناسایی و برای آن رویه و دستور العمل های تشریحی ایجاد و همچنین فرآیندهای موجود توسط فلوچارت نمایش داده شده و نمودار جریان داده DFD (جریان ارتباط قسمت های دیگر با قسمتی خاص) رسم گردد.

موجودی برداری عینی (Physical Inventory):

موجودی برداری عینی یا اندازه گیری حقیقی موجودی ها عبارت است از شمارش، توزین و اندازه گیری منظم و سیستماتیک کلیه کالای موجودی در یک موسسه یا سازمان در پایان دوره مالی، یا سایر مواقع مورد نیاز، برای تعیین مقدار موجودی کالا و استفاده از آن به منظور محاسبه قیمت موجودی می باشد.

در یک سیستم صحیح انبارداری، موجودی برداری عینی اقلام باید هر سال یک بار در آخر دوره مالی بعمل آید، در برخی از موسسات رویه بر این است که موجودی برداری بطور ماهانه انجام گیرد.

چیدمان کالاها در انبار بطور منظم و با طبقه بندی درست در قفسه ها و نقاط مشخص، موجب تسهیل در موجودی برداری عینی می شود، برای انجام موجودی برداری عینی در یک سازمان معمولا از کارمندان مطلع و لایق و درست همان سازمان استفاده شود، قبل از شروع موجودی برداری باید تعداد نفرات لازم برای انجام این وظیفه در هر قسمت از انبارها و واحدها تعیین و مسئولیت و وظایف هر یک مشخص شود و برنامه جامعی جهت انجام این امر مهم تنظیم گردد.

جهت آکاهی از رویه انبارگردانی و عملیات پایان سال مالی به "نمونه روش اجرایی انبارداری و مدیریت انبار" از صفحه نخست مراجعه شود.

موجودی برداری عینی در انبارها کاری دشوار است و ممکن است اشتباهاتی در آن رخ دهد، غالبا این اشتباهات معلول عواملی از قبیل موارد زیر می باشد:

- اشتباه در توزین، شمارش و اندازه گیری.

- اشتباه در ثبت اطلاعات مربوط به کالاها در فرم ها.

- از قلم افتادن برخی از کالاها در هنگام موجودی برداری.

- ثبت مکرر کالای شمارش شده.

- عدم توجه به مساله مالکیت های امانی، فروخته شده، کالاهای رسید نشده

ساختمان سردخانه

ساختمان سردخانهاولین قسمتی که بمحض ورود به محوطۀ سردخانه با آن روبرو می شویم اتاقک نگهبانی است که وظیفۀ این بخش ایجاد امنیت برای محیط سردخانه می باشد. سپس با محوطۀ سردخانه مواجه می شویم که محل بارگیری، تخلیۀ بار، پارکینگ خودروها و ... می باشد در داخل محوطه ساختمان سوله مانند نسبتاً عظیمی در مقابل ما قرار می گیرد که بخش جلویی آن که حدود 1 تا 1.2 متر از سطح زمین ارتفاع دارد و فقط دارای سقف بوده و محل ورود به ساختمان اصلی سردخانه است و این بخش از سردخانه سکو نام دارد که محل انتقال بار به سردخانه است.

ساختمان اصلی سردخانه، که تشکیل شده است از سالن نگهداری 0+ درجۀ سانتیگراد (سمت راست راهرو) و سالن نگهداری 0- درجۀ سانتیگراد (سمت چپ راهرو)؛ با یک آماده گاه آغاز می شود که محلی است که دمایی بیشتر از اتاقک های داخل سالن ها و کمتر از محصول دارد و برای مواردی از قبیل میوه جات است. چراکه اگر با دمای طبیعی خود (30+ درجۀ سانتیگراد) وارد اتاقک سردخانه شوند، شروع به تعرق می کنند که بهترین محیط برای کشت و ازدیاد کپک ها و قارچ ها را فراهم می آورد و منجر به از بین رفتن محصول می شود. لذا این محصولات برای مدت معینی در این آماده گاه باقی می مانند تا به حد دمایی مطلوب برسند.

در سمت راست سردخانه و قبل از شروع سالن بالای صفر درجۀ سانتیگراد، اتاقکی بنام تونل انجماد وجود دارد که دمایی معادل 35- درجۀ سانتیگراد دارد و برای انجماد پیاز و سیری که مورد استفادۀ کارخانجات کالباس سازی است؛ بکار می رود. این دمای پایین موجب از بین رفتن لایه های نازکی که بین لایه های گوشتی (فلس های) پیاز قرار دارند، می شود که بر بازار پسندی کالباس حاصله، می افزاید.

هر سالن این سردخانه دارای ده (10) اتاق است که هرکدام حداکثر ظرفیت خنک نمودن 500 تن محصول را دارد و 360 = 18×20 متر مربع مساحت و 6 متر ارتفاع دارد (البته این اندازه ها از سردخانه ای به سردخانۀ دیگری متفاوت است). هر اتاقک بطور مستقل دارای دمای خاصی است که برای نگهداری محصول موجود در آن لازم است، می باشد و از اتاقک مجاور، راهرو و محیط ایزوله می شود. این ایزولاسیون از این قرار است که کف چینی آن از پی، دارای ساختار خاصِ گربه رو، قلوه سنگ، ایزولاسیون، قیرگونی، آجرچینی و عایق حرارتی می باشد که هرگونه تبادل حرارتی با کف را از بین می برد و در عین حال، کف سردخانه حدود 1 تا 1.2 متر از سطح زمین بالاتر است.

دیوارهای داخلی سردخانه از دو جدارۀ فلزی در دو طرف دیواره تشکیل شده است (که این دو جداره 20 تا 25 سانتیمتر از هم فاصله دارند.) و عایق تزریقی که (بصورت مایع) در بین این دوجداره ریخته شده (و سپس (بطوریکه هیچ گونه منغذی باقی نگذارد؛) سخت شده است)؛ تشکیل می یابد. سقف هم به همین ترتیب ایزوله می شود و در ها هم، مانند دیوارها و از همان جنس ایزوله می شوند.

هر اتاقک بطور مستقلی دارای سیستم کنترل دما می باشد؛ بطوریکه دما همواره در مقدار مشخصی ثابت می شود. بدین ترتیب که نیتروژن که دارای نقطه جوش 196- درجۀ سانتیگراد است از بین شبکه هایی حرکت می کند و سرمای آن توسط دمنده وارد محیط می شود (اوپراتور) و نیتروژن که گرمای اتاقک را گرفته به اتاق کنترل برگشت داده می شود (با لوله های قرمز رنگ) و پس از خنک شدن با لوله های آبی رنگ مجدداً بین اوپراتورها تقسیم می شود. در عین حال سیستم دیگری نیز برای تعیین رطوبت وجود دارد. بدین ترتیب که برای نگهداری محصولات باغی، رطوبت خاصی مطلوب است تا از چروک شدن میوه جلوگیری کند. بمحض اینکه رطوبت از حد مورد نظر و تعیین شده برای سنسور کمتر باشد، این سنسورها که رطوبت را اندازه می گیرند بطور خودکار، لوله های بخار آبی که در تمامی محیط اتاقک وجود دارد و دارای نازل هایی برای پخش بخار آب می باشد را فعال می سازند.

دمای اتاقک ها هم در درجۀ معینی گذاشته شده و در همان دما تثبیت می شود بطوریکه با افزایش دما، سنسورهای دمایی دستور به فعال شدن دمنده ها می دهند.

در عین حال بعلت وجود بخارات آب در داخل سردخانه؛ بر روی شبکه های اوپراتور برفک می نشیند که این برفک توسط المنت هایی آب شده و می ریزد تا از ایجاد عایقی که برفک بین اوپراتور و محیط ایجاد می کند که موجب افزایش مصرف انرژی و هزینه می شود، جلوگیری نماید.

از راهروی بین دو سالن هم پس از پر شدن اتاقک های سالن ها، برای نگهداری محصول استفاده می گردد.

نکات قابل توجه اینکه:

سردخانۀ زیر صفر را می توان برای نگهداری نگهداری محصولاتی که نیاز به سردخانه با دمای بالای صفر دارند؛ تنظیم نمود. اما اینکه بخواهیم دمای یک سردخانۀبالای صفر را به زیر صفر برسانیم ، امری بسیار دشوار است و ریسک زیادی می طلبد و شاید هم ناممکن باشد؛ چراکه کمپرسور، فشار زیادی را متحمل می شود.

کندانسور وظیفۀ خنک کردن نیتروژن برگشتی از اتاقک ها که گرمای اتاقک را گرفته اند؛ بر عهده دارند. لذا باید در نمای شمالی سردخانه که در معرض تابش کمتر خورشید قرار دارد؛ ساخته شود. اما کندانسور، برای خنک کردن نیتروژن نیاز به آب دارد که این آب در تماس با نیتروژن داغ، بخار شده و همین بخار به سمت اتاقک های سردخانه هدایت می شود و رطوبت مورد نیاز داخل سالن ها را تأمین می کند.

اتاقک کنترل دارای دستگاههای ترموگرافی است که وضعیت دمایی اتاقک ها را بطور لحظه ای ثبت می کنند تا مورد نظارت مسئولین ذیربط قرار گیرند. درضمن، کمپرسورها هم در این اتاقک قرار دارند.

از آنجاکه، برای خنک کردن هر متر مکعب از حجم هوای سردخانه به اندازۀ یک درجۀ سانتیگراد، بطور متوسط حدود Btu25000 انرژی لازم است و بعلت حساس بودن کار؛ در صورت قطع ناگهانی برق، برق اضطراری باید بلافاصله برقرار شود. برق اضطراری معمولاً از ژنراتورها تأمین می شود که ژنراتور این سردخانه 480 کیلو وات توان تولید می کند و در محوطۀ سردخانه و نزدیک به اتاقک کنترل قرار دارد.

هر دورۀ انبار داری سردخانه 6 ماه است که پس از اتمام هر دوره و تخلیۀ محصولات، از مواد ضد عفونی کننده از قبیل اکسی کلرور مس برای مبارزه با قارچ و کپک (آفت سردخانه) استفاده می شود و بلافاصله بارگیری بعدی انجام می گیرد.

نکتۀ قابل توجه اینکه، در مورد محصولات حساس از قبیل گوشت کنترل های سختگیرانه ای انجام می گیرد. بطوریکه سازمان های نظارتی، دامپزشکی و ... بطور مستقیم بر این موضوع نظارت دارند. لذا از یک ماه قبل از تاریخ منقضی شدن اینگونه محصولات، سردخانه موظف است به صاحب کالای داخل سردخانه و این سازمان های اعلام کند که یک ماه تا تاریخ انقضای این محصولات وقت باقی است که اگر صاحب کالا تا تاریخ انقضای محصول اقدامی نکند؛ طبق مقررات، این محصول باید معدوم شود.

یخچالهای موجود

هم اکنون وسایل خنک کننده کاربرد وسیعی در زندگی روزمره دارند. علاوه بر یخچالهای خانگی و سردخانهها، خنک کنندهها در موارد گوناگون دیگری از جمله وسایل الکترونیکی و صنایع بیوتکنولوژی کاربرد فراوانی دارند. همچنین استفاده از یخچال برای خنک نگهداشتن مواد غذایی از ضروریات زندگی امروز است. یخچالهای تجاری موجود به سه دسته تقسیم میشوند:

1. سیستمهای تبخیر- تراکمی

2. سیستمهای جذبی

3. سیستمهای ترموالکتریک

3-2- سیستم تبخیر- تراکمی

در سیکل تبخیر-تراکمی ایدهآل از سیال عامل به عنوان ماده خنککننده برای جذب و

باز پس دادن انرژی گرمایی استفاده میشود. انتقال انرژی باعث میشود سیکل

تبخیر- تراکمی یک محیط بسته را خنک کند. در سیکل تبخیر- تراکمی ایدهآل از هر گونه اتلافی صرفنظر میشود. نحوه کار سیکل تبخیر- تراکمی در شکل (3-1) دیده میشود. در این سیکل، سیال عامل به صورت بخار اشباع وارد کمپرسور میشود. هنگامیکه سیال عامل فشرده میشود، دما و فشار آن افزایش مییابد (نقطه 2-1). پس از فشرده شدن سیال وارد چگالنده (Condenser) میشود. در این قسمت انرژی گرمایی با محیط مبادله میشود که در نتیجه سیال عامل خنک شده و به مایع اشباع تبدیل میشود (نقاط 3-2). سپس

سیال از درون شیر انبساط (Expansion valve) عبور میکند و فشار و حرارت آن در طی یک فرآیند آنتالپی ثابت کاهش مییابد (نقاط 4-3). به دلیل کاهش فشار و حرارت، سیال عامل به صورت مخلوطی از مایع و گاز وارد تبخیرکن(Evaporator) میشود. در این قسمت، سیال به بخار اشباع تبدیل شده است و دوباره وارد کمپرسور شده و سیکل تکرار میشود .

انحراف چرخه تبخیر- تراکمی واقعی از چرخه ایدهآل

تفاوت چرخه تبرید واقعی با چرخه ایدهآل عمدتا به دلیل افت فشار سیال و انتقال گرما به محیط اطراف و یا از آن است.چرخه واقعی میتواند به چرخه شکل بالا نزدیک باشد. احتمالا بخاری که وارد کمپرسور میشود فوقگرم میشود. برگشتناپذیریهایی در فرآیند تراکم وجود دارد و انتقال گرما به محیط اطراف صورت میگیرد که موجب کاهش آنتروپی میشود. فشار خروجی از چگالنده کمتر از فشار ورودی به آن و دمای سیال در چگالنده اندکی بیش ازدمای محیطی است که گرما به آن انتقال مییابد. معمولا دمای سیال خروجی از چگالنده کمتر از دمای اشباع است. احتمال دارد که فشار در لولهکشی بین چگالنده و شیر انبساط، اندکی بیشتر افت کند. این عمل مفید است زیرا به دلیل انتقال گرما، آنتروپی سیال ورودی به تبخیرکن کمتر است که باعث میشود سیال داخل تبخیرکن امکان جذب گرمای بیشتری داشته باشد. شکل دوم زیر شکل شماتیک اجزای یک یخچال با سیکل تبخیر-تراکمی و نحوه اتصال این اجزا به یکدیگر را نشان میدهد.

چیلر های جذبی : (استفاده از گرما برای تولید سرما )

افزایش قیمت برق در ایران در طول سالهای آینده با توجه به برنامه های اقتصادی دولت ونیاز به نصب سیستمهای تهویه مطبوع در ساختمانهای موجود و در حال ساخت .از جمله عوامل مهم و تاثیر گذار در افزایش استفاده از چیلرهای جذبی در ایران می باشد .

در سرمایش به روش جذبی انرژی سیستم به جای برق از گرما تامین می شود .این گرما می تواند از بخار حاصل از گرمای یک مشعل گاز سوز یا گازوئیل سوز اتمسفریک باشد که مستقیما در مولد بخار دستگاه عمل می کند .یا اینکه گرما از مشعل مستقیما به مولد تبرید دستگاه داده شود .معولا از آب به عنوان مایع مبرد و از ایتیم بروماید به عنوان ماده جاذب استفاده می کنند . واحد جذب یا ابزروبر تحت خلا کار می کند .که در آن نقطه جوش اب به حد کافی برای تامین شرایط اسایش پایین می آید .

-اصطلاحات فنی رایج در چیلر جذبی

ژنراتور

ژنراتور معمولاً در محفظه بالایی چیلرهای جذبی قرار داشته و وظیفه تغلیظ محلول لیتیوم بروماید رقیق و جدا سازی آب مبرد را بر عهده دارد.

جذب کننده

جذب کننده معمولاً در پوسته پایینی چیلرهای جذبی قرار داشته و وظیفه جذب بخار مبرد تولید شده در محفظه اواپراتور را بر عهده دارد.

اواپراتور

اواپراتور معمولاً در پوسته پایین چیلرهای جذبی قرار می گیرد. مایع مبرد در اواپراتور به لحاظ فشار پایین محفظه (خلأ نسبی) تبخیر شده و باعث کاهش درجه حرارت آب سرد تهویه درون لوله های اواپراتور می گردد.

کندانسور

کندانسور معمولاً در پوسته های بالایی چیلرهای جذبی واقع شده است و وظیفه تقطیر مبرد تبخیر شده توسط ژنراتور را بر عهده دارد. بخار مبرد در برخورد با لوله های حاصل از آب برج ، تقطیر شده و به تشتک اواپراتور سرریز می شود.

محلول جاذب

این محلول در سیکل های پروژه حاضر محلول لیتیوم بروماید و آب است.

مایع مبرد : در چیلرهای جذبی پروژه حاضر آب خالص (آب مقطر) می باشد که به جهت فشار پایین محفظه اواپراتور در اثر تبخیر خاصیت خنک کنندگی خواهد داشت.

کریستالیزه شدن

محلول لیتیوم بروماید در غلظت معمولی به صورت مایع است ، ولی چنانچه تغلیظ اولیه بیش از حد ادامه یابد حجم بلورهای ریزی که در آن تشکیل می شوند ، بزرگتر شده و ممکن است باعث مسدود شدن کامل مسیر عبور محلول شود. به این پدیده کریستالیزه شدن گویند.

-مقایسه چیلرهای جذبی و تراکمی

چیلرهای جذبی از بعضی لحاظ شبیه چیلرهای تراکمی عمل می کنند که مهمترین این شباهتها عبارتند از:

الف - در اواپراتور از گرمای آب تهویه ساختمان برای تبخیر یک مبرد فرار در فشار پایین استفاده می گردد.

ب - گاز مبرد فشار پایین از اواپراتور گرفته شده و گاز مبرد فشار بالا به کندانسور فرستاده می شود.

ج - گاز مبرد در کندانسور تقطیر می گردد.

د - مبرد در یک سیکل همواره در گردش است.

تفاوتهای اصلی چیلرهای جذبی وتراکمی عبارتند از :

الف - چیلرهای تراکمی برای گردش مبرد از کمپرسور استفاده می کنند در حالی که چیلرهای جذبی فاقد کمپرسور بوده و به جای آن از انرژی گرمایی منابع مختلف استفاده کرده و غلظت محلول جاذب را تغییر می دهند ، همچنان که غلظت تغییر می کند ، فشار نیز در اجزای مختلف چیلر تغییر می کند. این اختلاف فشار باعث گردش مبرد در سیستم می گردد.

ب - ژنراتور و جذب کننده در چیلرهای جذبی جانشین کمپرسور در چیلرهای تراکمی شده است.

ج - در چیلرهای جذبی از یک جاذب استفاده می شود که عموماً آب یا نمک لیتیوم بروماید است.

د - مبرد در چیلرهای تراکمی یکی از انواع کلروفلئوروکربن ها یا هالوکلروفلئوروکربن ها است در حالی که در چیلرهای جذبی مبرد معمولاً آب یا آمونیاک است.

ه - چیلرهای تراکمی انرژی مورد نیاز خود را از انرژی الکتریکی تأمین می کنند در حالی که انرژی ورودی به چیلرهای جذبی از آب گرم یا بخار وارد شده به ژنراتور تأمین می شود. گرما ممکن است از کوره هوای گرم یا دیگ آمده باشد. در بعضی اوقات از گرمای سایر فرایندها نیز استفاده می شود مانند بخار کم فشار یا آب داغ صنایع ، گرمای باز گرفته شده از دود خروجی توربین های گازی و یا بخار کم فشار از خروجی توربین های بخار.

مهمترین مزایای چیلرهای جذبی نسبت به چیلرهای تراکمی عبارتند از:

الف - صرفه جویی در مصرف انرژی الکتریکی :

همانطور که گفته شد چیلرهای جذبی از گاز طبیعی ، گازوئیل یا گرمای تلف شده به عنوان منبع اصلی انرژی استفاده می کنند و مصرف برق آنها بسیار ناچیز است. به میزان مصرف برق ، مقایسه و تحلیل های کمی در فصول بعدی اشاره خواهد شد.

ب - صرفه جویی در هزینه خدمات برق :

هزینه نصب سیستم شبکه الکتریکی در پروژه ها بر اساس حداکثر توان برداشت قابل تعیین است. یک چیلر جذبی به دلیل اینکه برق کمتری مصرف می کند ، هزینه خدمات را نیز کاهش می دهد. در اکثر ساختمان ها نصب چیلرهای جذبی موجب آزاد شدن توان الکتریکی برای مصارف دیگر می شود.

ج - صرفه جویی در هزینه تجهیزات برق اضطراری :

در ساختمانهایی مانند مراکز درمانی و یا سالن های کامپیوتر که وجود سیستمهای برق اضطراری برای پشتیبانی تجهیزات خنک کننده ضروری است ، استفاده از چیلر های جذبی موجب صرفه جویی قابل توجهی در هزینه این تجهیزات خواهد شد.

د - صرفه جویی در هزینه اولیه مورد نیاز برای دیگ ها :

برخی از چیلرهای جذبی را می توان در زمستان ها به عنوان هیتر مورد استفاده قرار داد و آب گرم لازم برای سیستم های گرمایشی را با دماهای تا حد 203 تأمین نمود. در صورت استفاده از این چیلرها نه تنها هزینه خرید دیگ کاهش می یابد بلکه صرفه جویی قابل ملاحظه ای در فضا نیز بدست خواهد آمد.

ه - بهبود راندمان دیگ ها در تابستان :

مجموعه هایی مانند بیمارستان ها که در تمام طول سال برای سیستمهای استریل کننده ، اتوکلاوها و سایر تجهیزات به بخار احتیاج دارند مجهز به دیگ های بخار بزرگی هستند که عمدتاً در طول تابستان با بار کمی کار می کنند. نصب چیلرهای جذبی بخار در چنین مواردی موجب افزایش بار و مصرف بخار در تابستان ها شده و در نتیجه کارکرد دیگ ها و راندمان آنها بهبود قابل توجهی خواهد یافت.

و - بازگشت سرمایه گذاری اولیه :

چیلرهای جذبی به دلیل نیاز کمتر به برق در مقایسه با چیلرهای تراکمی ، هزینه های کارکردی را کاهش می دهند. اگر اختلاف قیمت یک چیلر جذبی و یک چیلر تراکمی هم ظرفیت را به عنوان میزان سرمایه گذاری و صرفه جویی سالانه از محل کاهش یافتن هزینه های انرژی را به عنوان بازگشت سرمایه در نظر بگیریم ، می توان با قاطعیت گفت که بازگشت سرمایه گذاری صرف شده برای نصب چیلرهای جذبی با شرایط بسیار خوبی صورت خواهد گرفت.

ز - کاسته شدن صدا و ارتعاشات :

ارتعاش و صدای ناشی از کارکرد چیلرهای جذبی به مراتب کمتر از چیلرهای تراکمی است. منبع اصلی تولید کننده صدا و ارتعاش در چیلرهای تراکمی، کمپرسور است. چیلرهای جذبی فاقد کمپرسور بوده و تنها منبع مولد صدا وارتعاش در آنها پمپهای کوچکی هستند که برای به گردش درآوردن مبرد و محلول لیتیم برماید کاربرد دارند. میزان صدا و ارتعاش این پمپهای کوچک قابل صرف نظرکردن است.

ح - حذف مخاطرات زیست محیطی ناشی از مبردهای مضر:

چیلرهای جذبی بر خلاف چیلرهای تراکمی از هیچ گونه ماده CFC یا HCFC که موجب تخریب لایه ازن می شوند ، استفاده نمی کنند. لذا برای محیط زیست خطری ایجاد نمی نمایند. چیلرهای جذبی غالباً از آب به عنوان مبرد استفاده می کنند. یک چیلر جدید در هر شرایطی ،یک سرمایه گذاری بیست و چند ساله است. تغییرات دائمی قوانین و مقررات استفاده از مبردها موجب می شود تا استفاده از مبردی طبیعی مانند آب در چیلرهای جذبی گزینه ای بسیار قابل توجه به شمار آید.

ط- کاستن از میزان تولید گازهای گلخانه ای و آلاینده ها : میزان تولید گازهای گلخانه ای (مانند دی اکسید کربن) که تأثیر قابل توجهی در گرم شدن کره زمین دارند و آلاینده ها (مانند اکسیدهای گوگرد ، اکسیدهای نیتروژن و ذرات معلق) توسط چیلرهای جذبی در مقایسه با چیلرهای تراکمی بسیار کمتر است.

+ نوشته شده توسط صمد عمرانی در دوشنبه 1392/08/27 و ساعت 19:6 | نظر بدهید

در مورد آمونیاک

آمونیاک

اطلاعات کلی

آمونیاک ، مهمترین ترکیب هیدروژنه ازت بوده ، در طبیعت از تجزیه مواد آلی ازت دار حاصل میگردد. این ماده ، گازیست بیرنگ با مزه فوقالعاده تند و زننده که اشکآور و خفهکننده نیز میباشد. گاز آمونیاک از هوا سبکتر بوده ، بهسهولت به مایع تبدیل میشود. آمونیاک در آب بسیار محلول است و در منهای 77,7 درجه سانتیگراد منجمد و در منهای 33,5 درجه سانتیگراد به جوش میآید.

وزن مخصوص محلول اشباع آمونیاک 0,88 گرم بر سانتیمتر مکعب است.

موارد استفاده

در کارخانجات یخ سازی ، در ساخت کودهایی از قبیل نیترات ، سولفات و فسفات آمونیوم ، تهیه اسید نیتریک ، دارو و مواد منفجره بکار میرود.

آمونیاک تجارتی

محلول آمونیاکی که معمولا در تجارت ، خرید و فروش میشود، 20 تا 22 درجه سوم (20.7 درصد و تکاتف نسبی آن d=0,92) و یا 28 تا 29 درجه (32.7 درصد آمونیاک) میباشد.

روشهای تهیه آمونیاک

آمونیاک را میتوان اصولا از سه منبع زیر تهیه کرد:

تقطیر زغال سنگ که از آبهای آمونیاکی آن ، ابتدا آمونیاک و سپس سولفات آمونیاک تهیه میکنند.

سنتز مستقیم

تهیه سینامالدئید و سیانوزها

تقطیر زغال سنگ برای تهیه آمونیاک

منظور از تقطیر زغال سنگ استفاده از گازهای سوختنی و یا کک برای صنایع فلزسازی است که بحث مفصلی را تشکیل میدهد و مربوط به این برنامه نیست. لیکن در این جا آن قسمت از عملیات تقطیر که مربوطه به تهیه آمونیاک و سولفات آن است، از نظر تکمیل این مبحث بررسی میشود.

زغال سنگ ، دارای 1 تا 1,5 درصد نیتروژن آلی است و در موقعیکه آب را تقطیر کنیم، قسمتی از این نیتروژن ، بصورت آزاد و قسمت دیگری به حالت آمونیاک و ترکیبات آمونیاکی فرار و غیر فرار از دستگاههای تقطیر خارج میشود و در خنک کننده هایی که به همین منظور بعد از قرنهای تقطیر قرار دادهاند، مخلوط با قطرانهای زغال سنگی جمع آوری میگردد.

نمکهای آمونیاکی

نمکهای آمونیاکی که از تقطیر زغال سگ بدست میآیند، بر دو نوعند: نمکهای فرار مانند کربنات آمونیوم CO3(NH4)2 و سولفیدرات SHNH4 و S(NH4)2 که بهآسانی بوسیله بخار آب برده میشوند، نمکهای ثابت و غیر فرار مانند کلرید آمونیوم NH4Cl و هیپوسولفیت S2O3(NH4)2 و غیره که بوسیله باز غیر فراری مانند آهک تجزیه میگردند.

ضمنا باید متذکر شد، آمونیاکی که از تقطیر یک تن زغال سنگ حاصل میشود، طبعا با مقدار ازت موجود در زغال متغیر است و این مقدار بین 1,4 کیلوگرم تا 4,6 کیلوگرم نوسان دارد و بهندرت در بعضی از انواع زغال سنگها این مقدار به 7,2 کیلوگرم میرسد.

معمولا هرگاه عمل تقطیر زغال سنگ را در مجاورت 2,5 درصد آهک انجام دهند، بهره آمونیاک تا 20 درصد افزایش نشان میدهد و به هر صورت ، آمونیاک و کلیه ترکیبات آمونیاکی را که در بالا نام بردیم، میتوان در دستگاههای خنک کننده از قطرانهایی که همراه آنها میباشند، جدا کرد و اصطلاح صنعتی این قبیل محلولهای آمونیاکی را آبهای آمونیاکی مینامند که آنها را ابتدا در ستونی تقطیری وارد میکنند. سپس تحت تاثیر شیر آهک قرار میدهند و در آنجا آمونیاک و املاح فرار آنها بوسیله بخار آب برده میشوند، در حالیکه املاح غیر فرار تحت تاثیر شیر آهک ، تجزیه و به آمونیاک تبدیل میگردند.

خطرات آتش سوزی و انفجار

آمونیاک ، گازیست قابل اشتعال و حدود اشتعالش 16 تا 25 درصد حجمی گاز آمونیاک در هوا میباشد. حضور مواد نفتی و دیگر مواد قابل اشتعال ، خطر حریق را افزایش میدهند. محلول غلیظ اکسید نقره از محلول آمونیاک حل شده و تولید فولمینات نقره به فرمول CNOAg مینماید که ماده ای شدیداً قابل انفجار است. همچنین گاز آمونیاک در اثر حرارت از 400 درجه به بالا تجزیه شده ، تولید هیدروژن مینماید.

خطرات بهداشتی

سبب تحریکات سیستم تنفسی ، پوست و چشم شده و با آسیب رساندن به ریهها در اثر مواجهه با حجم زیاد این گاز میتواند سبب مرگ شود. در صورت تماس با آمونیاک مایع ، سوختگی شدید در محل تماس ایجاد میگردد. آستانه مجاز مواجهه با آن ، ppm 50 است و جهت کمکهای اولیه ، قسمتهای آلوده سطح بدن را با آب و صابون شسته و چشمها را نیز با آب فراوانی شستشو داد و به پزشک مراجعه نمود.

طریقه اطفاء حریق

در صورتیکه سیلندر گاز آمونیاک مشتعل شد، نباید شعله آن را خاموش نمود، مگر اینکه قبلاً بتوان جریان گاز را قطع کرد. در حین عملیات اطفاء ، باید سیلندرهای حاوی گاز آمونیاک را با آب خنک نمود. از پودر شیمیایی خشک یا گاز کربنیک یا آب بهصورت اسپری جهت اطفاء میتوان استفاده نمود. به هنگام عملیات باید از لباس کاملاً ایمن و سیستم حفاظتی دستگاه تنفس استفاده کرد.

طریقه نگهداری و حمل ونقل

آمونیاک باید در سیلندرهای استیل نگهداری و توسط تانکرهای مخصوص آن حمل گردد. باید سعی نمود از رسیدن تنشهای فیزیکی و حرارت زیاد به ظروف محتوی آمونیاک جلوگیری شود. انبار و محل نگهداری آن باید مقاوم در برابر حریق بوده و دارای سیستم اعلام و اطفاء اتوماتیک باشد. آمونیاک باید جدا از موادی چون گازهای اکسید کننده ، کلر ، برم ، ید و اسیدها نگهداری شود.ش